|

Home RC Modellflug Veröffentlichungen von mir bauen und fliegen 4/2009, Fahrwerke für Grossmodelle |

RC Modellflug |

|

Home RC Modellflug Veröffentlichungen von mir bauen und fliegen 4/2009, Fahrwerke für Grossmodelle |

RC Modellflug |

|

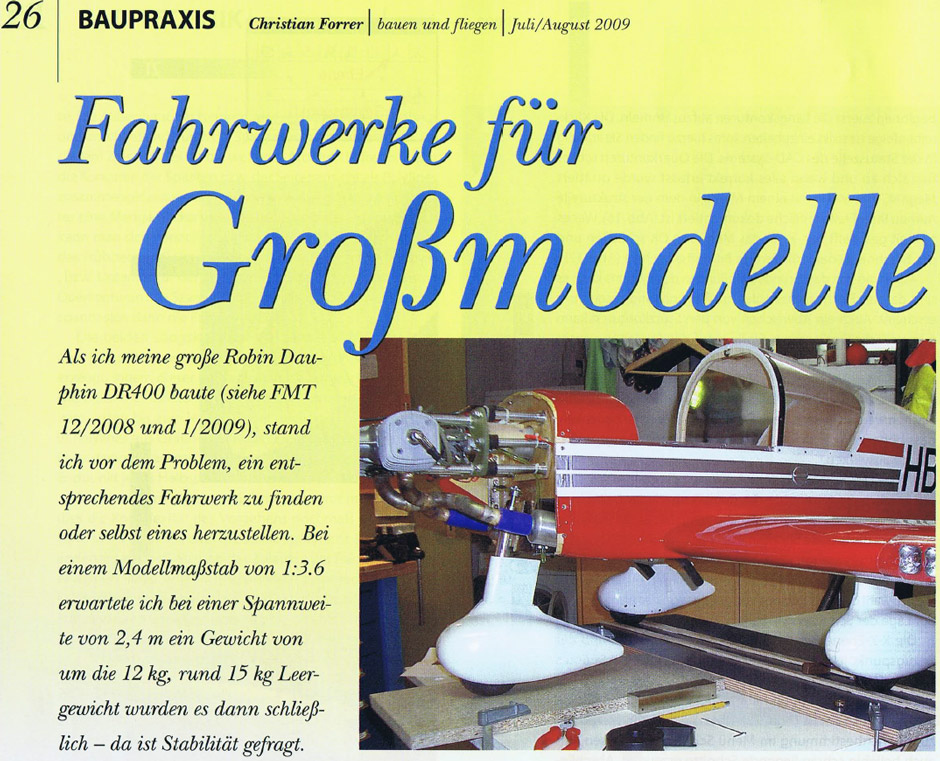

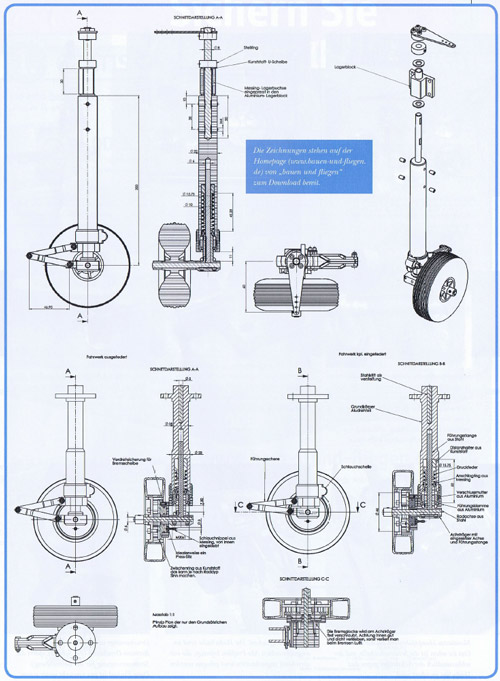

Artikel: Fahrwerke für Grossmodelle |

|

Robin Teil 1 12/2008 Robin Teil 2 1/2009

|

|

|

Wo rohe Kräfte walten...

Mit einer Glastar von Amelung Modellbau, die ein Gewicht von 10 kg auf die Waage brachte, hatte ich schon einschlägige Erfahrungen gemacht. Bei dem Modell war das Bugfahrwerk eine geschweisste Stahlrohrkonstruktion (Rohrdurchmesser des schräg nach vorne/unten verlaufenden Hauptträgers ca. 14mm), eine stabile Sache also. An einem schönen Sommertag blieb nach einem erfolgreichen Schlepp der Motor stehen, der Tank war etwas früher leer als gedacht. Eigentlich kein Problem, ich hatte noch genügend Höhe, teilte die Landung also sauber ein und setzte das Modell am Anfang der Graspiste auf... Leider sackte es ganz kurz vor dem Aufsetzten doch noch etwas durch, und das Bugfahrwerk wurde dabei etwas in den Boden gedrückt. Die Fahrt des rollenden Modells wurde dadurch stark abgebremst, gleichzeitig bohrte sich das Bugrad immer mehr in den weichen Boden. Es kam wie es kommen musste, die Glastar stand schon fast, da hob sich majestätisch das Heck und das Modell Überschlug sich, auf dem Rücken liegend kam es zur Ruhe. Zuerst waren keine Schäden sichtbar, bis mich mein Freund darauf aufmerksam machte, dass das Bugfahrwerk "komisch aussehe". Und wirklich, das Stahlrohr-Bugfahrwerk (Wandstärke etwa 0.75 mm) hatte sich beim Überschlag um gut 40° nach hinten gebogen, ohne dass ansonsten Schäden am Modell (z.B. dem Bugspant) entstanden wären! Ich hätte vor diesem Vorfall nie geglaubt, dass bei so einem "harmlosen" Vorfall solche Kräfte auftreten können. Aber 10 kg Modellgewicht und ein langer Hebelarm (Bugfahrwerk) haben mich eines Besseren belehrt. Die Anforderungen Da ich keine käufliche Version fand die mir zusagte, sah die

Aufgabenstellung so aus, dass ein gefedertes Fahrwerk mit einer pneumatischen

Radbremse gebaut werden musste. Es sollte nicht zu schwer werden aber trotzdem

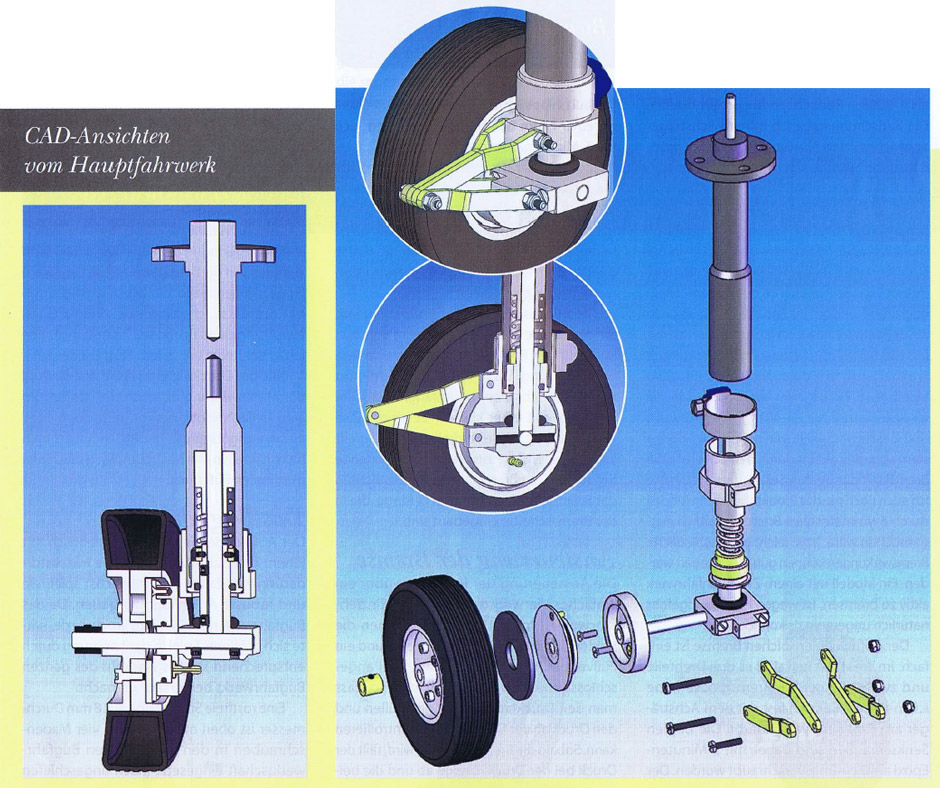

den auftretenden Kräften gewachsen sein. Der Grundkörper der Fahrwerksbeine ist ein Drehteil. Das

obere Ende ist dabei, je nach Einsatz, als Hauptfahrwerk mit einem Flansch oder

als einfacher Zylinder für das Bugfahrwerk ausgeführt. Die Federung hat mir

einiges Kopfzerbrechen bereitet. Fahrwerke mit einfachen Druckfedern neigen in

der Regel zum Springen, da sie nur eine geringe Dämpfung aufweisen. In meinem

Fall wäre mir eine zusätzliche Öl- oder Luftdämpfung viel zu aufwendig

gewesen (aber sicher machbar...). Ich habe mich deshalb dazu entschlossen das

Hauptfahrwerk so auszulegen (einzustellen), dass es bei ruhendem Modell gerade

eben eingefedert ist. Als Endanschlag kommen O-Ringe (Gummi) zum Einsatz. So

werden die Landestösse sehr gut abgefangen, da die Räder als zusätzliches

Dämpfungselement fungieren. Da das Hauptfahrwerk in der Regel "auf

Anschlag einfedert", ist ein Springen bei der Landung nahezu

ausgeschlossen. Bei einem gefederten Fahrwerk ist die Führungsschere ein

weiteres wichtiges Element. Ohne diese würde sich der Achsträger seitlich

wegdrehen. Diese Einheit habe ich bei der Robin dreimal gebaut. Die erste

Version war schlicht zu filigran aufgebaut. Sah im CAD gut aus, aber die

Schrauben hatten in den Bohrungen der Haltelaschen keine ausreichende Führung

und die Länge der Scheren war zu klein. Dadurch entstanden zu grosse

Hebelkräfte und damit Spiel in den Bohrungen. Die Folge war, dass die Räder

mehrere Grad hin und her drehten und überhaupt nicht in der Lage waren, die

Spur zu halten. Die letzte Version sieht so aus, dass die beiden Schrauben mit

denen die Führungsschere am Fahrwerk montiert, in gut 10 mm langen Bohrungen

geführt sind. Am Achsträger habe ich das mit einem zusätzlichen Bauteil

umgesetzt, dieses kann natürlich auch direkt in den Achsträger integriert

werden. Der obere, feststehende Teil wird durch eine geschlitzte Hülse mit

einer qualitativ hochwertigen Schlauchschelle am Fahrwerk fixiert. So kann die

Radspur gut eingestellt werden, und gleichzeitig wird die untere

Verschlussmutter des Fahrwerks gesichert. |

|

|

|

|

Die pneumatische Bremse

Schon länger setzte ich bei meinem grösseren, komplexen Modellen pneumatische Radbremsen ein. Sie beruhen darauf, dass ein flacher pneumatischer Zylinder das Rad seitlich an den äusseren Stellring drückt und so das Rad abbremst. Je nach Modellgrösse und Motorleistung kann damit das Modell bis mindestens 1/3 Gas mit der Bremse gehalten werden (wie bei meiner Robin mit einem 48 ccm Motor). Nach dem Aufsetzten blockieren die Räder beim Abbremsen nicht, die Modelle werden auf 20-40 Meter, je nach Gewicht und Geschwindigkeit, wie bei einem ABS-System abgebremst. Da durch den Luftdruck die Bremskraft auf beiden Seiten gleich ist, hatte ich auch noch nie das Problem, dass ein Modell durch asymmetrisches Bremsen seitlich ausgebrochen wäre, bzw. leicht unterschiedliche Bremswirkungen können gut ausgesteuert werden. Ein Modell mit einem 2-Beinfahrwerk aktiv zu bremsen ist wegen "Kopfstandgefahr" natürlich ungemein risikoreicher... Der Aufbau einer solchen Bremse ist einfach. Im Wesentlichen sind es drei Drehteile und zwei O-Ringe. Die Bremsglocke habe ich in diesem Beispiel fest mit dem Achsträger am Fahrwerk verschraubt. Die beiden Senkschrauben sind dabei, mit 5-Minuten-Epoxi als Dichtung, verschraubt worden. Der Schlauchnippel ist ein kleines Messing-Drehteil mit einer 1-Millimeter-Bohrung, das von innen auch mit 5-Minuten-Epoxi verklebt wird. Idealerweise wird der Schlauchnippel dabei zusätzlich mit etwas Kraft durch die Bohrung geschoben (Presssitz). Da er von innen montiert ist, kann ihn der Luftdruck nicht herausdrücken, es müssen einzig die Kräfte bei der Schlauchmontage aufgenommen werden können. Die Bremsscheibe (oder Bremszylinder) der die Bremse abschliesst und beim Bremsen auch auf das Rad drückt, braucht eine Verdrehsicherung. Diese Funktion übernimmt eine kleine Schraube am Umfang, die auf der Rückseite mit einer kleinen Gewindehülse verschraubt ist. Diese Verdrehsicherung "greift" im montierten Zustand in eine entsprechende Bohrung in der Bremsglocke. Das Abdichten der Bremse erfolgt über zwei O-Ringe die in der Bremsscheibe eingebaut sind. Ansteuerung der Bremse Die Ansteuerung der Bremse ist über ein einfaches

4-Weg-Steuerventil für Einziehfahrwerke (hier von Robart) gelöst. So können

die beiden Bremsen, eine Druckanzeige und ein Füllventil direkt an das

Steuerventil angeschlossen werden. Im Betrieb ist es so, dass man den Drucktank

einfach nachfüllen und den Druck an der Druckanzeige kontrollieren kann. Sobald

die Bremse betätigt wird, fällt der Druck bei der Druckanzeige ab, und die

beiden Bremsen stehen unter Druck. Es ist nicht möglich, den Drucktank mit

aktiver Bremse nachzufüllen. Sobald die Bremse gelöst wird, das Ventil also

wieder umschaltet, entlüften sich die beiden Bremsen innert weniger Sekunden

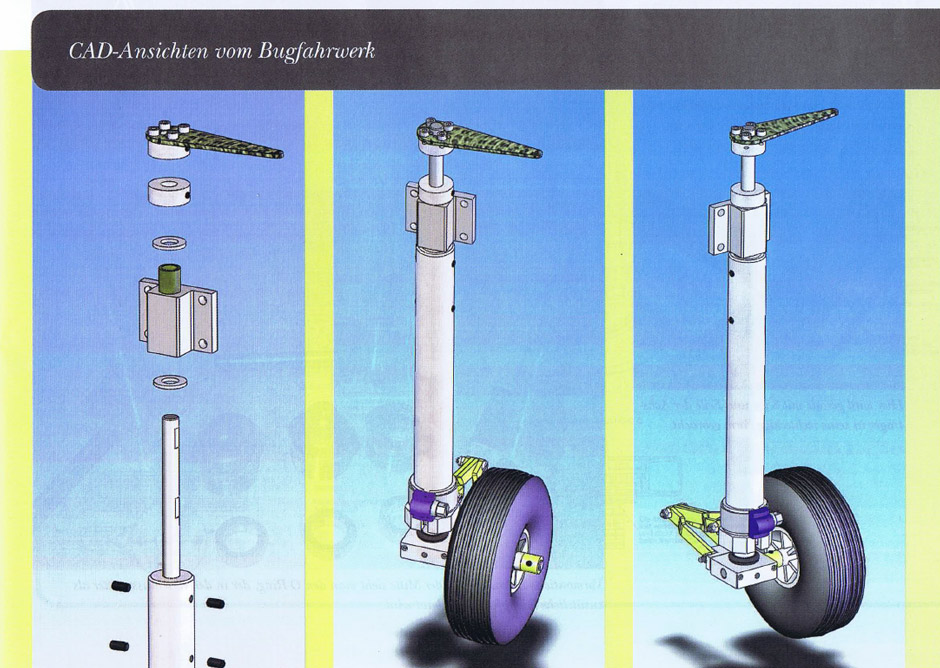

und geben die Räder wieder frei. Das Bugfahrwerk Der Aufbau der Federung ist identisch mit jenem des

Hauptfahrwerks, nur habe ich, sie etwas anders ausgelegt (nicht ganz

durchgefedert im Stand). Die Herausforderung war dabei, eine möglichst

spielfreien und robusten Anlenkung zu bauen. Da das Bugfahrwerk rund 200mm lang

wurde, hätte sich grösseres Spiel in der Lagerung durch entsprechend starkes

Wackeln des ganzen Bugfahrwerks bemerkbar gemacht.

|

|

|

|

|

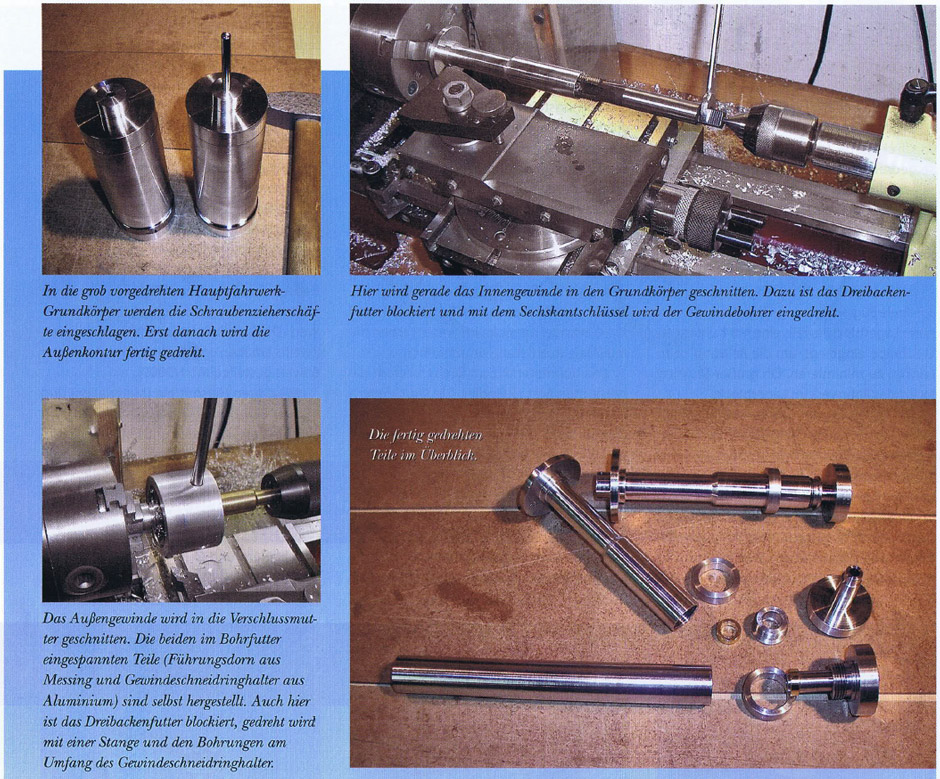

Was man braucht

Das wichtigste Werkzeug bei der Herstellung solcher Fahrwerke ist eine Drehbank, schon eine einfache Ausführung ohne Vorschub genügt. Eine kleine (günstige) Ständerbohrmaschine mit einem Maschinenschraubstock um die Teile zum Bohren einspannen zu können, erleichtert die Arbeiten ungemein. Wenn eine gute (!) Metallsäge und je eine gute (!) grobe und feine Feile vorhanden ist, kann man bei Aluminium gut auf eine Fräsmaschine verzichten. Dazu noch die Gewindebohrer für M3- und M4-Gewinde..., damit ist im wesentlichen die minimale Ausrüstung umschrieben. Das Rohmaterial zum Drehen habe ich bei der "häuselmann metall GmbH" beziehen können, ähnliche Händler gibt es sicher auch in Deutschland und Österreich. Die Druckfedern stammen unter anderem aus verschiedenen Baumärkten, wo man sie in verschiedenen Ausführungen kaufen kann. Um die Federbohrungen in den Fahrwerken auslegen zu können, habe ich sie mit bekannten Gewichten belastet und die Längenänderung gemessen. So ermittelt man relativ einfach die sogenannte Federkonstante (das ist die Kraftänderung pro Millimeter, die man als lineare Konstante bei einer normalen Druckfeder anschauen kann) Federkonstante in N/mm = Kraft in Newton (1 kg=9.81 N) geteilt durch den Federweg in mm R [N/mm] = F [N] / s [mm] O-Ringe findet man auch in Baumärkten, vorzugsweise in den sanitären Bereichen, wo vielfach "O-Ring-Reparaturset's" angeboten werden, mit Ringen in den verschiedensten Dimensionen. Das komplette Fahrwerk von besagter Robin wurde 0.92 kg schwer, ohne Räder und GFK- Radschuhe. Bei einem Modellgewicht von etwas über 15 kg ein nicht all zu schlechter Wert. Die Stabilität ist jedenfalls über jeden Zweifel erhaben und wurde auch schon unter Beweis gestellt (FMT 1/2009). Mit diesen Hilfsmitteln (Materialien) und mit der Beschreibung meiner Konstruktion, sollte es beim Auslegen und Entwerfen eigener Fahrwerke nach diesem Bauprinzip keine grossen Probleme geben. So kann man sein eigenes Fahrwerk an das jeweilige Modell anpassen (Grösse und Gewicht), und die zur Verfügung stehenden Druckfedern und O-Ringe berücksichtigen. Viel Erfolg!

|

|

|

|

|

Plan Bugfahrwerk hier

downloaden (PDF) |

| Plan Hauptfahrwerk hier downloaden (PDF) | |

| Letzte Aktualisierung: 16. Mai 2014 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |