|

Home RC Modellflug Veröffentlichungen von mir FMT Extra 2008, das kleine Schrauben - Einmaleins |

RC Modellflug |

|

Home RC Modellflug Veröffentlichungen von mir FMT Extra 2008, das kleine Schrauben - Einmaleins |

RC Modellflug |

|

Artikel: Das kleine Schrauben - Einmaleins, FMT Extra 2008 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Das

Verschrauben von Bauteilen im Modellbau ist neben dem Kleben eine der

wichtigsten Verbindungsarten. Hier

muss man zwischen den grossen Familien der Blech- und Holzschrauben und den

metrischen Schrauben unterscheiden (um die es im folgenden gehen soll). Dabei

wird einiges vereinfacht dargestellt, sonst würde der Rahmen dieses Beitrages

gesprengt werden.

Die Schraube als Feder Dazu ein kleines Gedankenexperiment: Eine Feder zieht mit 10kg zwei Platten zusammen. Diese beiden Platten werden jetzt fest aneinander gepresst. Frage: Wie stark muss man ziehen, bis sich die Platten voneinander lösen können? Antwort: Natürlich mit etwas mehr als 10kg! Solange man mit weniger als 10kg zieht (rote Pfeile im Bild 3), ändert sich für die Feder selbst gar nichts. Erst wenn die Zugkraft 10kg übersteigt, lösen sich die beiden Platten, da die Feder jetzt noch weiter gedehnt wird. Das heisst also, eine Schraube kann bis an ihr Limit gespannt/festgezogen werden, ohne dass man befürchten muss, dass sie bricht. Das gilt natürlich nur solange, als die auf sie einwirkende Kraft nicht grösser als die zulässige Vorspannung wird. Eine Schraube darf man also vereinfacht wie eine Zugfeder betrachtet!

Festigkeitswert einer Schraube Wie viel hält eine Schraube überhaupt aus?

Sicher werden schon viele Angaben wie „8.8“, „12.9“, oder „6.4“ auf

Schrauben oder Verpackungen gelesen haben. Aber was bedeutet diese Zahl? "1.

Zahl" multipliziert mit der "2.

Zahl" gleich Kilogramm pro

Quadratmillimeter Bei einer 8.8 Schraube

also: 8 x 8 = 64 kg/mm2 Bei einer 12.9 Schraube

also: 12 x 9 = 108 kg/mm2 Bei einer 4.8 Schraube

also: 4 x 8 = 32 kg/mm2 Auch Muttern haben

Festigkeitsklassen, die aber nur mit einer Zahl angegeben werden. So

entspricht eine Mutter der Festigkeitsklasse „8“ einer Schraube der

Klasse „8.8“ Die Tabelle 1 gibt für

die bei uns gängigsten Schraubengrössen (metrisches ISO Regelgewinde),

Querschnittsflächen und Bruchlasten an. So kann man leicht ermitteln was

eine Schraube maximal aushalten kann. Das sind aber nur zulässige

Belastungen für einen ruhenden (statischen) Fall. Für zulässige

dynamischen Bruchlasten werden in der Literatur Verminderungen von 50 bis

70 Prozent der zulässigen statischen Last angegeben! Um konkrete Aussagen

machen zu können, müsste jeder Fall gezielt angeschaut werden, was aber

den Rahmen sprengen würde. Für uns Modellbauer ist es wichtig zu wissen,

dass überall wo hohe Temperaturen, Bewegungen und Vibrationen im Spiel

sind, sich die Belastungsgrenzen um bis zu 70 % vermindern können. Je

nach Einsatzfall kann es durchaus sinnvoll sein, weichere Schrauben zu

verwenden, vor allem dann, wenn Vibrationen und Schläge vorhanden sind.

Denn je fester eine Schraube ist, um so spröder wird sie auch.

Klassisches Beispiel sind die Propellerverbindungen bei einigen grossen

(Benzin) Motoren, bei denen der Propeller mit 4, 5, oder 6 Schrauben auf

der Nabe befestigt wird. Es kann sich bei Problemen mit gebrochenen

Schrauben durchaus lohnen, auch einmal solche einer niedrigeren

Festigkeitsklasse zu versuchen.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Anziehdrehmoment Kleine Schrauben kann man leicht "zu

fest" anziehen (überdrehen), und dafür grössere zu wenig. In Tabelle 2

sind ungefähre Anzugsmomente aufgeführt. Natürlich hat nicht jeder einen

Drehmomentschlüssel Zuhause und längst nicht immer können wir bei unseren

Modellen alles "nach Vorschrift" anziehen, da sonst die Teile zerdrückt

würden. Ich finde es aber doch wichtig, in etwa zu wissen, wie hoch die

vorgesehenen Werte liegen (als Richtwert). Die Angaben gelten für Metallschrauben der

aufgeführten Festigkeitsklassen. Die Werte (Anziehdrehmoment) stehen für

geschmierte Schrauben (Stahl auf Stahl) und sind in "Nm" (Newtonmeter)

angegeben.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Schraubenverbindung sichern Wehe es löst sich etwas im Flug! Das kann

schnell zu erheblichen Problemen führen... Wie kann man verhindert, dass sich

eine Verbindung, unkontrolliert lösen kann?

Verliersicherungen Relativ einfach ist das Aufsetzten einer

Kontermutter. Entgegen der landläufigen Meinung, verhindert eine Kontermutter

nicht, dass sich eine Verbindung löst. Sie verhindert nur, das die Mutter

komplett abfällt, wenn die Verbindung sich gelockert hat. Zusammen können sich

die beiden Muttern immer noch auf dem Gewinde drehen, vor allem bei Vibrationen.

Sobald sich aber die Verschraubung gelöst hat, blockieren die beiden Muttern

zuverlässig und verhindern damit (meistens), dass die Schraube herausfallt.

Wenn sich also eine Verschraubung gelockert

hat, kann sie nicht abfallen, da die Stoppmutter noch immer auch dem Gewinde

klemmt. Man sollte aber wissen, dass eine Stoppmutter gemäss der Norm nur

einmal verwendet werden darf. Dennoch habe ich Stoppmuttern auch schon

mehrmals benutzt. Wenn ich aber feststelle, dass sie nur noch wenig

"Widerstand" beim Aufschrauben aufweisen, dann spätestens, ersetzte

ich sie. Es lohnt sich nicht, bei einem so günstigen Bauteil zu sparen, wenn

ein ganzes Modell auf dem Spiel stehen kann.

Sicherungen gegen Lösen U-Scheiben gibt es in diversen Grössen. Wenn man bei einer

Verschraubung einen weichen Untergrund hat, kann man mit ihr in vielen Fällen

das "Eingraben" von Kopf und/oder Mutter wirksam verhindern. Das

Risiko, dass sich die Verbindung später löst, wird so erheblich vermindert, da

der Untergrund weniger schnell nachgibt (auch bei weicherem Metall wie z.B.

Aluminium). Die Praxis zeigt, dass ohne diese Ringe eine

Schraubenverbindung bei Vibrationen deutlich besser hält als eine, die mit

einem Federring oder einer Fächerscheibe "gesichert ist"! Ich setzte

diese Elemente grundsätzlich nicht mehr ein. Entweder tausche ich sie gegen

eine Federscheibe aus, oder sichere

mit einer flüssigen Schraubensicherung.

Schrauben aus Kunststoff Kunststoffschrauben werden in vielen Fällen

eingesetzt. Entweder um Gewicht zu sparen oder um mögliche Schäden am Modell

zu vermeiden, wenn es zu einer "unsanfteren Begegnung" zwischen

"Hindernis und Modell" kommen sollte. Die zulässigen Belastungen für

Kunststoffschrauben werden in der Praxis mit etwa 25% der maximalen Tragfähigkeit

angesetzt (Erfahrungswerte). Die Werte in der Tabelle 3 wurden anhand der Grafik

von Bild 15 ermittelt (1kg ~ 10N)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

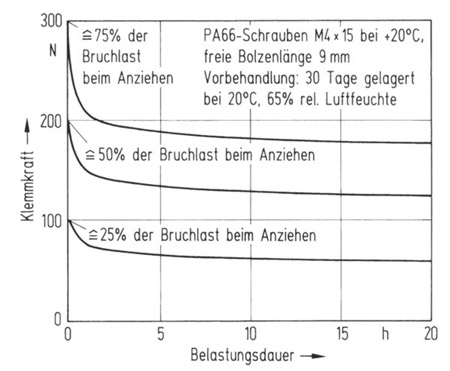

Bild 16: Klemmkraftabnahme über die Zeit (Quelle: Konstruieren mit Kunststoffen" von Gunter Erhard) |

Kunststoffe haben die

Eigenschaft, dass sie unter Belastung, mit der Zeit nachgeben und sich

langsam verformen. Dieser Prozess des elastischen Verformens ist immer

vorhanden. Ein Beispiel- wenn man eine Kunststoffschraube anzieht, geschieht das gleiche wie bei einer Metallschraube, sie wird wie eine Feder gespannt und baut so die Klemmkraft auf. Da es sich hier aber um ein Kunststoffschraube handelt nimmt die Spannung mit der Zeit in der Schraube langsam ab. Das zeigt die Grafik (Bild 16). Wie man sieht baut, eine

Kunststoffschraube in den ersten 20 Stunden einen beachtlichen Teil der

Klemmkraft ab, dann läuft die Kurve immer flacher aus - sie wird aber nie

ganz horizontal werden. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Was heisst das jetzt für uns Modellbauer? Sicher ist, bei allen Verschrauben mit Kunststoffschrauben die nur für einen Tag montiert sind, muss dieser Umstand nicht weiter berücksichtigt werden (z.B. Tragflächenbefestigungen), denn am Abend werden die Verbindungen wieder gelöst. Ganz anders ist das beim Montieren von Höhenleitwerken oder Fahrwerken mit Kunststoffschrauben. Das sind meistens Verbindungen die man einmal anzieht und dann als "erledigt" betrachtet. Wenn man feststellt, dass nur mit "extremen" Festziehen der Kunststoffschraube ein sicherer Sitz des Bauteils erreicht wird, sollte man sich vor Augen führen, dass ein Viertel bis ein Drittel der Klemmkraft durch die Elastizität der Kunststoffschraube wieder verloren geht! Mann sollte also entweder stärkere Schrauben verwenden oder andere Massnahmen treffen, um die auftretenden Kräfte zumindest teilweise abzufangen. Das soll jetzt natürlich nicht heissen, das wir nie mehr Kunststoffschrauben verwenden, aber man sollte wissen, wie sich diese Schrauben über längere Zeit im Einsatz verhalten, dann können unnötige Risiken vermieden werden. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Letzte Aktualisierung: 12. Mai 2014 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |