|

Artikel

im FMT EXTRA 2003, RC

Motorflug

Elektro-Starter

mit Getriebe

Zeichnungen

hier zum herunterladen

Das kennt wohl jeder aus der Verbrennerzunft: Das Modell ist

betankt und bereit zum Anlassen. Die Kerze des Motors ist mit dem Kerzenstecker

an das Power Panel angeschlossen, ebenso der Elektrostarter, ein extra starkes

Modell. Starter angesetzt, der Propeller dreht sofort... und bleibt gleich

wieder stehen, weil der Starter nicht über den Kompressionspunkt kommt! Erst

nach dem Zurückdrehen des Motors reicht der Schwung zum sauberen Durchdrehen.

Die Gründe

Diese Situation habe ich schon oft erlebt, auch mit meinem

neuen Starter von Robbe, einem Super Starter 120. Da hat man nun einen großen,

schweren Anlasser und trotzdem kommt es immer wieder vor, dass Motoren mit hoher

Kompression nicht aus dem Stand durchgedreht werden können. Und das, obwohl sie

nicht ersäuft wurden im Kraftstoff, sondern nur einen sehr gut dichtenden

Kolben haben, was ja erwünscht ist.

Gründe für ein solches Verhalten gibt es einige. Da ist zum einen eine schon

etwas entladene Starterbatterie, das mitgebrachte Elektromodell mit 16 Zellen

ist schon fünfmal geladen worden. Oder die Größe des Akkus in der fertig

gekauften Starterbox ist mit 10-15 Ah recht klein dimensioniert.

Oder es ist liegt am Power Panel. Die meisten rüsten ihren Starter mit

4-mm-Steckern aus und betreiben ihn direkt vom Panel aus (wie auch ich). Auch

wenn die Kontakte für den Starter am Panel selbst zusätzlich direkt mit der

Stromquelle verbunden werden, ist in der Regel ein Leistungsabfall zu

verzeichnen, verglichen mit einem direkt an den Bleiakku angeschlossenem Starter

unter Verwendung der originalen Klemmzangen.

Die elektrischen Verluste durch Kabel, Stecker und Kupplungen wirken wie eine

Leistungsdrossel. Bei schwer gehenden Motoren fließt rasch ein Strom von 50 A

oder mehr. Wie hoch der Blockierstrom sein kann, wage ich gar nicht zu raten.

Bei schwerer Last wird das Kabel zum Anlasser auf jeden Fall sehr schnell

erstaunlich warm!

Was tun?

Die Leerlaufdrehzahl der meisten Starter bewegen sich im

Bereich von 6.000 U/min. Beim Anlassen sinkt die Drehzahl teilweise sehr stark

ab mit gleichzeitig zunehmender Stromaufnahme. Ein Getriebe reduziert natürlich

die Drehzahl, gleichzeitig steigt aber auch das Drehmoment. Bei gleicher Last

wird die Drehzahl also nicht so stark einbrechen wie ohne Getriebe. Da ich auch

kleine Motoren anlassen muss (2,5 cm3), wollte ich die Drehzahl nicht

zu stark senken. Eine Untersetzung von 1,5:1 oder maximal 2:1 erschien mir

optimal.

Die Lagerung der Welle muss mit zwei Kugellagern erfolgen. Bei längerem

Gebrauch oder bei maximaler Last sind die Kräfte beachtlich, die von den Lagern

aufgenommen werden müssen. Insbesondere die Anpresskraft ist nicht gerade klein

für ein solches Rillenkugellager. Um dem Rechnung zu tragen, habe ich vorne ein

Rillenkugellager und hinten ein (teureres) Schulterkugellager vorgesehen.

Das große Problem ist das Gehäuse. Wie soll es aussehen, um es auch mit

einfacheren Mitteln herstellen zu können? Die Lösung ist ein so genanntes

Vierkantrohr. Ein solches Rohrstück lässt sich bei Sanitärbetrieben in der

Regel für wenig Geld beschaffen.

Um dieses Getriebe bauen zu können, braucht es mindestens eine

Handbohrmaschine, Feilen, einen Schraubstock und Zugang zu einer Drehbank, denn

nur damit lassen sich die Zahnräder zentrisch aufbohren und kann die

Antriebswelle hergestellt werden. Wer selbst keine Drehmaschine hat, muss sich

bei einem Freund oder Bekannten weiterhelfen lassen.

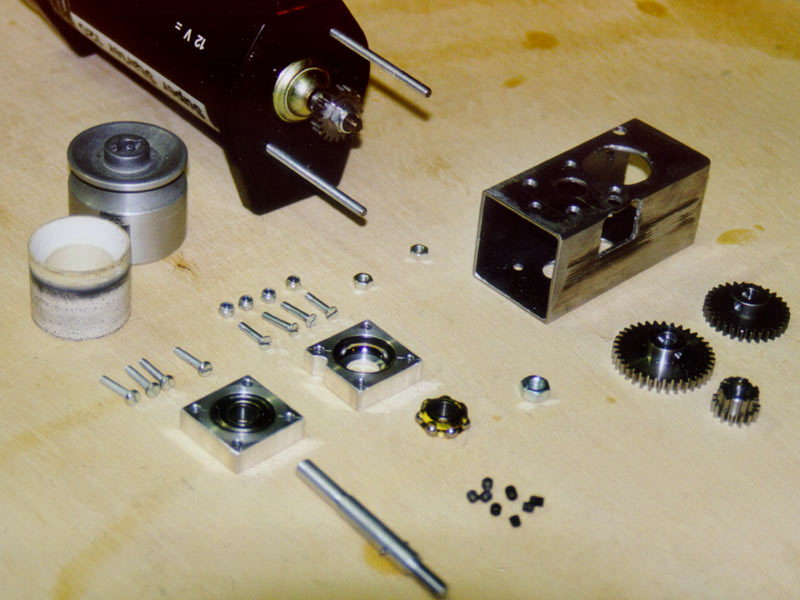

Der Aufbau

In einem Sanitärgeschäft wurde ich mit einem 40x40x2-mm-Vierkantrohr

fündig. Damit war auch gleich die Übersetzung von 1,5:1 gegeben bei einem

Zahnradmodul von 1 (ein größeres Zahnrad lässt sich nicht mehr verwenden bei

den gegebenen Zahnrädern).

Nach dem Absägen des benötigten Abschnittes für das Gehäuse (001) habe ich

die Enden sauber überfeilt und entgratet. Dann wurden alle Bohrungen

angerissen, gekörnt und auf einer kleinen Ständerbohrmaschine gebohrt. Die

große Bohrung habe ich entlang des Umfangs mit dicht an dicht gesetzten

4-mm-Bohrungen vorgebohrt, den inneren Teil herausgeschlagen und anschließend

die Bohrung mit einer Rundfeile fertig gestellt. Das geht schneller und

einfacher, als man denkt. Wer einen runden Schleifstein in die Bohrmaschine

einspannt, hat es noch viel einfacher.

Die neue Antriebswelle (007) wird aus einem Stahl gedreht. Die Durchmesser 7 und

8 werden in einer Aufspannung gedreht, um einen optimalen

Rundlauf zueinander zu erhalten. Die exakten Durchmesser richten sich nach den

beiden Kugellagern. Sie sollen sich leicht, aber möglichst spielfrei

aufschieben lassen.

Die Einzelteile

Als nächstes bohrte ich die beiden

Lagerböcke (002) von Conrad Electronic, die ohne Befestigungsbohrungen

geliefert werden. Die Zahnräder, ebenfalls von Conrad, werden auf der

Drehbank aufgebohrt. Die Bohrung für das kleine Zahnrad (004) wird so

knapp wie möglich zur Welle des Starters gefertigt, gerade so groß, dass

es sich leicht aufschieben lässt. Die Verdrehsicherung auf der Motorwelle

des Starters geschieht in der Regel mit einem Stift quer in der Welle. Mit

einer Metallsäge wird ein Schlitz in das kleine Zahnrad gesägt, der so

breit ist, wie der Stift im Durchmesser hat. Nach dem Montieren hat man

eine hoch belastbare Verbindung.

Das große Zahnrad (003) wird auf die jetzt schon bestehende Antriebswelle

(007) aufgepasst. Bevor man mit der Montage beginnt, sollte auf der Welle

noch eine Abflachung für die Fixierung des großen Zahnrades und die

Bohrung für die Verdrehsicherung (005) angebracht werden.

Bevor die Kugellager in die Lagerböcke eingepresst werden muss

man den hinteren Bock auf einer Seite etwas einfeilen. Einer der langen

Zuganker (022) verläuft nämlich sehr nahe am Lagerbock.

Die meisten Starter werden mit zwei sehr langen Schrauben

zusammengehalten. Die Hutmuttern außen halten die äußeren Abdeckungen,

darunter sind die eigentlichen Muttern, die den Starter zusammenhalten, zu

finden.

Entsprechend dem Starter werden die neuen Zuganker (022) aus

M3-Gewindestangen abgelängt. Eine reicht bis nach außen, die zweite ist

40 mm kürzer, weil sie nicht am großen Zahnrad vorbeikommt und im

Gehäuse enden muss. Um hier die Befestigungsmutter anziehen zu können,

wurde ein Fenster im Gehäuse (001) eingearbeitet.

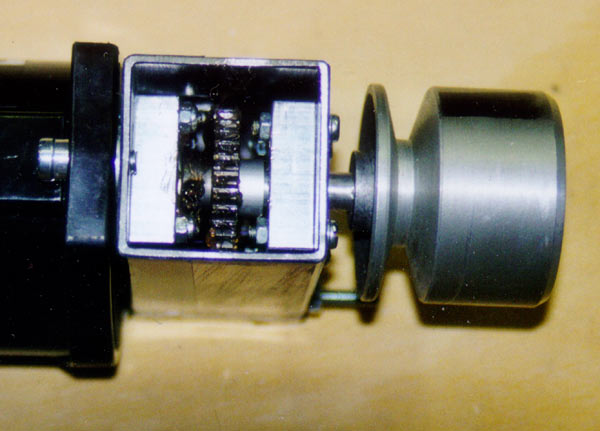

Ein Blick ins Getriebe

Die Kugellager werden vorsichtig in die

Lagerböcke eingepresst. Dabei ist es wichtig, dass die Schläge nur auf

den jeweils äußeren Lagerring erfolgen! Sonst nehmen die Lager Schaden.

Nun wird alles lose zusammengebaut (Kugellager schmieren

nicht vergessen!), aber noch nichts festgezogen. Nach der Kontrolle, ob

die Bohrungen für die beiden Lagerböcke am richtigen Ort sind, nimmt man

das Gehäuse wieder ab und montiert die Lagerböcke. Anschließend muss

sich die eingesetzte Antriebswelle leicht drehen lassen. Bei montiertem

großem Zahnrad wird die Breite für den Distanzring (006) ermittelt und

dieser angefertigt. Jetzt kann die Welle endgültig eingebaut und das

große Zahnrad (003) mit den Madenschrauben fixiert werden. Eine der

Madenschrauben muss dabei auf der eingefeilten Fläche in der Welle

aufliegen!

Anschließend wird das Gehäuse wieder auf den Starter geschoben und

montiert. Bevor nun alles festgezogen wird, ist bei dem einen Zuganker ein

Stützbock (024) unterzulegen, da dieser Zuganker sehr nahe am hinteren

Lagerbock verläuft. Mit dem Stützbock bekommt man eine saubere

Auflagefläche für die Mutter des kürzeren Zugankers.

Nun müssen noch die Zahnräder ausgerichtet werden. Dazu wird ein Stück

ganz normales Papier zwischen die beiden Zahnräder gedreht. So erhält

man ohne weitere Justierung fast automatisch das optimale

Zahnflankenspiel. Wenn das Gehäuse beim Anziehen der beiden

Befestigungsmuttern fest auf das kleine Zahnrad gedrückt wird, hat man

nach dem Herausdrehen des Papiers ein optimales Spiel zwischen den

Zahnrädern. Sollte das doch nicht über den gesamten Umfang beider

Zahnräder der Fall sein, nimmt man dickeres Papier. In jedem Fall muss

immer etwas Spiel vorhanden sein, es darf nie klemmen!

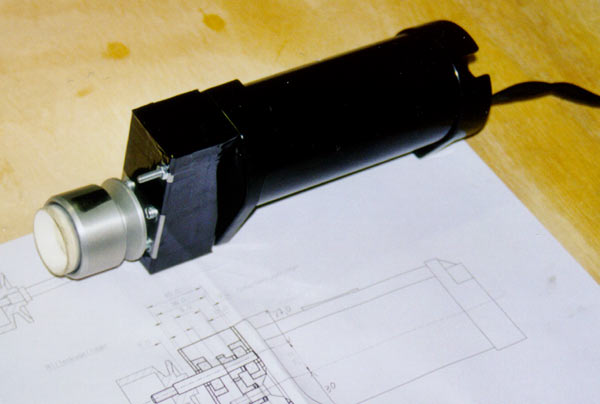

Nun wird nur noch der Anlasskonus (010) des

Starters mit einem Stift (005) auf der Antriebswelle montiert und das

Getriebe gut geschmiert. Die offenen Enden des Getriebes habe ich mit

schwarzem Isolierband verschlossen und auch den gesamten Außenbereich

damit überzogen. Das ergibt einen einfachen Korrosionsschutz und das

Getriebe ist gut geschützt. Trotzdem lässt sich mit einfachsten Mitteln

ein Zugang ins Innere schaffen, sollte doch mal etwas nicht in Ordnung

sein.

Der Einsatz

Wenn man diesen Getriebestarter zum ersten

Mal in den Händen hält, um einen Motor zu starten, ist es etwas

ungewohnt, weil die Antriebswelle nicht mehr in der Verlängerung des

Gehäuses liegt. Aber schon bald gewöhnt man sich daran und man arbeitet

wie mit dem alten Modell.

Als Erstes fällt natürlich das stark angestiegene Drehmoment auf. In

meinem Fall dreht eher der Anlasser auf dem Spinner des Motors durch, als

dass der Starter abgewürgt wird! Der gewünschte Effekt ist also erreicht

worden. Man muss jetzt aber noch mehr aufpassen bei kleinen Motoren, damit

diese nicht einfach durchgewürgt werden, wenn sie ersäuft wurden, sonst

verbiegt man mit Sicherheit das Pleuel des Motors (oder Schlimmeres...).

Der Getriebestarter im Einsatz (Twin

Comander)

Die Stromaufnahme ist beim Anlassen von

normalen Motoren bis etwa 7,5 cm3 kaum gesunken, wie Messungen

zeigten. So wurden beim Durchdrehen ohne Getriebe bei einem 7,5er Irvine

Zweitakter 25 Ampere konsumiert. Mit Getriebe sind es nur unwesentlich

weniger. Der Leerlaufstrom ist von 3,7-3,8 Ampere auf fast 5,9 Ampere

angestiegen.

Nun ist es aber so, dass auch bei einem größeren Motor, zum Beispiel bei

einem 15er OS Surpass, der Strom mit rund 28 A nur unwesentlich höher

liegt. Die Drehzahl beim Starten dürfte, nach dem Gehör beurteilt, fast

gleich sein.

Früher hatte ich immer wieder Tiefspannungsanzeigen an meinem

Schnellladegerät (hängt am gleichen Bleiakku), wenn ich gegen Abend

eines langen Tages einen Motor anlassen wollte. Wenn er schwer

durchzudrehen war, ertönte ein unschönes Piep, Piep, Piep, Piep vom

Ladegerät her, und wenn ich nicht schnell aufhörte, wechselte mein

Ladegerät in einen permanenten „Sperrmodus" mit Fehlercodeanzeige.

Diesen Effekt hatte ich seit dem Einsetzen des Starters mit Getriebes nie

mehr, was ich sehr genieße.

Auch das Anlassen von kleinen Motoren ist mit einer Untersetzung von 1,5:1

problemlos möglich. Meine beiden 2,5er Magnum, die auf einer

Dreimotorigen (Prometheus)

montiert sind, lassen sich ohne Probleme starten.

Gut und günstig

Zusammenfassend kann gesagt werden, dass

ein Getriebe das Einsatzspektrum eines großen Starters erheblich

erweitert. Das Durchdrehen eines großen 70er Boxers ist jetzt kein

Problem mehr, was im Direktantrieb nur mit vollem Autoakku und

Startunterstützung von Hand knapp möglich war.

Die Starterbatterie wird geschont, da ein Blockieren mit den daraus

folgenden hohen Strömen kaum mehr möglich ist (bei einem großen

Starter). Ein gleichzeitig angeschlossenes Ladegerät wird nicht laufend

mit Unterspannungen konfrontiert, wenn ein größerer Motor angelassen

werden soll.

Etwas länger als zuvor

Je nach handwerklichem Geschick und

Ausrüstung der Werkstatt lassen sich die Kosten auf das Anschaffen der

Zahnräder und Lager beschränken. Wenn man zusätzlich noch die

Lagerböcke beschaffen muss, belaufen sich die Kosten auf etwa 30 Euro.

Die Zeichnungen beziehen sich auf den Super Starter 120 von Robbe, die

Konstruktion lässt sich aber auch auf andere Typen übertragen. Wenn ein

größeres Vierkantrohr genommen wird, ist auch eine Untersetzung von 2:1

möglich. Die Verwendung von Zahnräder mit einem kleineren Modul, zum

Beispiel 0,5, erscheint mir nicht zweckmäßig. Solche Zahnräder wären

aber kleiner bei gleicher Zähnezahl im Vergleich zu den von mir

verwendeten.

Wenn ein kleinerer Anlasser umgerüstet wird, erweitert sich das

Einsatzspektrum natürlich ebenfalls. Nachteilig ist eigentlich nur, dass

ein solches Getriebe den Starter insgesamt deutlich verlängert.

Mit den Zeichnungen sollte es jedem Interessierten gelingen, seinen

Starter ebenfalls mit einem soliden Getriebe zu versehen. Ein Anpassen der

Konstruktion an andere Startermodelle sollte kein Problem sein. Das

Verschließen des Gehäuses kann auch anders erfolgen, beispielsweise mit

einem eingepassten Blech oder Kunststoffstopfen. Die von mir praktizierte

Methode mit Isolierband funktioniert aber auch einwandfrei (inzwischen

wurden Abdeckungen aus Blech angefertigt).

|

Stückliste

Getriebe zu Elektro- Starter

|

| POS |

Anz. |

Bezeichnung |

Dimension |

Material/Qualität |

Bezug

bei: |

Artikel

Nr. |

Bemerkung |

| 001 |

1 |

Gehäuse

(4-kant- Rohr |

40x40x85 |

Stahl |

z.B.

Sanitär |

|

|

| 002 |

2 |

Lagerbock |

30x30x9 |

Aluminium |

Conrad

Elektronik |

21

60 38-66 |

|

| 003 |

1 |

Zahnrad,

Modul 1 |

Z=

30 |

Stahl |

Conrad

Elektronik |

23

17 89-88 |

|

| 004 |

1 |

Zahnrad,

Modul 1 |

Z=20 |

Stahl |

Conrad

Elektronik |

23

17 70-88 |

|

| 005 |

1 |

Verdrehsicherung |

D2x12 |

Stahldraht |

Modellbaugeschäft |

|

|

| 006 |

1 |

Distanzring |

D18/8x7 |

Stahl

oder Alu |

Eigenfertigung |

|

kann

auch aus Kunststoff sein |

| 007 |

1 |

Antriebswelle |

D8x72.5 |

Stahl |

Eigenfertigung |

|

|

| 008 |

1 |

Schulterkugellager |

D22/7x9 |

Stahl |

FAG,

SKF, usw. |

|

Opt.

auch ein Rillenkugellager |

| 009 |

1 |

Rillenkugellager |

D22/8x9 |

Stahl |

FAG,

SKF, usw. |

|

2

Stück wenn kein Schulterkugl. |

| 010 |

1 |

Anlasskonus |

|

Alu

mit Kunstst. |

Starter-

Bestandteil |

|

|

| 011 |

1 |

Sechskanntmutter |

M6 |

Stahl |

Baumarkt |

DIN

934 |

|

| 012 |

4 |

Zylinderschraube

mit Schlitz |

M3x15 |

4.8 |

Baumarkt |

DIN

84 A |

|

| 013 |

4 |

Federscheibe |

M3 |

Federstahl |

Baumarkt |

Din

137 Form B |

|

| 014 |

4 |

Sechskanntmutter |

M3 |

Stahl |

Baumarkt |

DIN

934 |

|

| 015 |

1 |

Sechskannt-

Stopmutter |

M6 |

Stahl/Kunststoff |

Baumarkt |

DIN

6924 |

|

| 016 |

1 |

Federscheibe |

M6 |

Federstahl |

Baumarkt |

Din

137 Form B |

|

| 017 |

2 |

Sechskanntmutter |

M4 |

Stahl |

Baumarkt |

DIN

934 |

|

| 018 |

1 |

Federscheibe |

M4 |

Federstahl |

Baumarkt |

DIN

137 Form B |

Nur

bei äusserem Zuganker 019 |

| 019 |

4 |

Senkschraube

mit Schlitz |

M3x15 |

Stahl |

Baumarkt |

DIN

963 |

|

| 020 |

4 |

Sechskannt-

Stopmutter |

M3 |

Stahl/Kunststoff |

Baumarkt |

DIN

6924 |

|

| 021 |

4 |

Federscheibe |

M3 |

Federstahl |

Baumarkt |

DIN

137 Form B |

|

| 022 |

1 |

Zuganker |

M4x163 |

Stahl |

Baumarkt |

Gewindestange |

|

| 023 |

1 |

Zuganker |

M4x203 |

Stahl |

Baumarkt |

Gewindestange |

|

| 024 |

1 |

Stützbock |

19x9x5 |

Stahl

oder Alu |

Eigenfertigung |

|

|

nach oben |