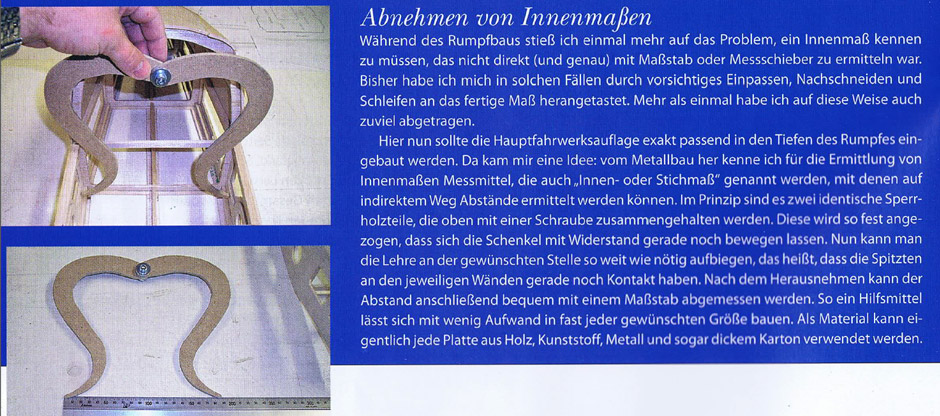

|

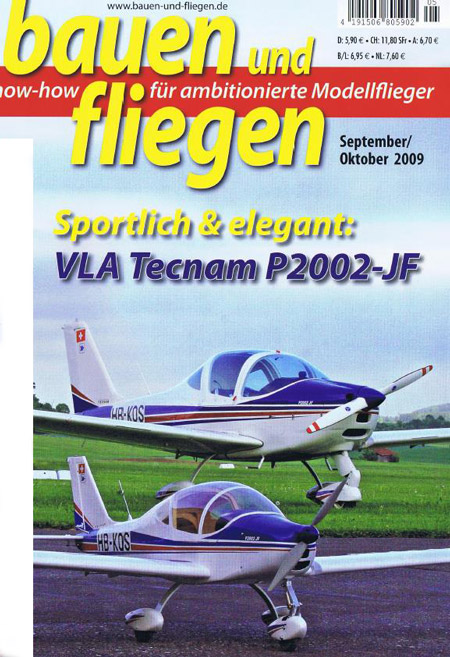

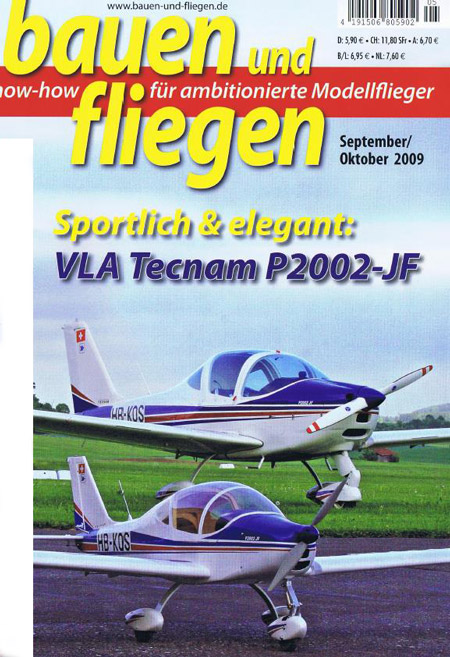

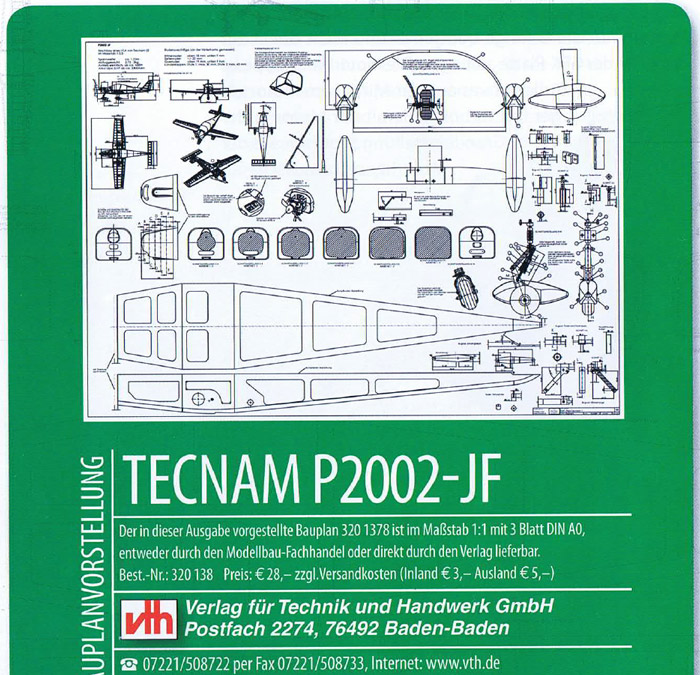

Artikel: Bauen und Fliegen, 5/2009, Tecnam P2002-JF, in VLA als Modell

|

|

|

VLA, was heisst das? VLA steht für "very light aircraft"

und ist eine Zulassungsvorschrift in Europa für (maximal) zweisitzige

Motorflugzeuge, die ein höchstzulässiges Abfluggewicht von 750kg nicht

überschreiten. Im Gegensatz zu den vermutlich bekannteren UL's "ultra

light aircraft" handelt es sich bei VLA's um zertifizierte Maschinen, genau

wie bei "normalen" Motorflugzeugen (Piper, Cessna, Robin, Zlin usw.).

Darum sind sie in der Regel im Unterhalt teurer als ein UL aber günstiger als

ein "normales" Motorflugzeug. Ich persönlich bin Besitzer eines VLA.

Dabei handelt es sich um eine Tecnam P2002-JF, die in der Nähe von Neapel

(Italien) gebaut wird. Es ist eine Metall-(Alu)-Konstruktion, bei der nur

Verkleidungselemente und der Kabinenaufbau in GFK ausgeführt sind. Die

Flugleistungen sind nahezu gleich (teilweise sogar besser) als bei einer Piper

Archer II, Cherokee (mit je 180PS) oder auch einer Robin DR400 (160PS) und das

obwohl nur ein 100PS Motor eingebaut ist. Dabei ist natürlich das maximale

Abfluggewicht von 600kg ein wichtiger Faktor. Als aktiver Modellbauer war es nur

eine Frage der Zeit, bis ich mich konkret mit dem Gedanken trug, meine HB-KOS

als Modell nachzubauen.

|

|

|

Kleine Hindernisse

Nachdem ich im letzten Jahr den aufwendigen Bau (3 Jahre)

einer Robin DR400 abgeschlossen habe (FMT 12/2008, 1/2009,

FMT-Plan 320 1365), sollte es diesmal ein wesentlich einfacheres Modell werden.

Handlich beim Transport, mit gutmütigen Flugeigenschaften, einem modernen

Elektroantrieb und einfach aus Holz zu bauen.

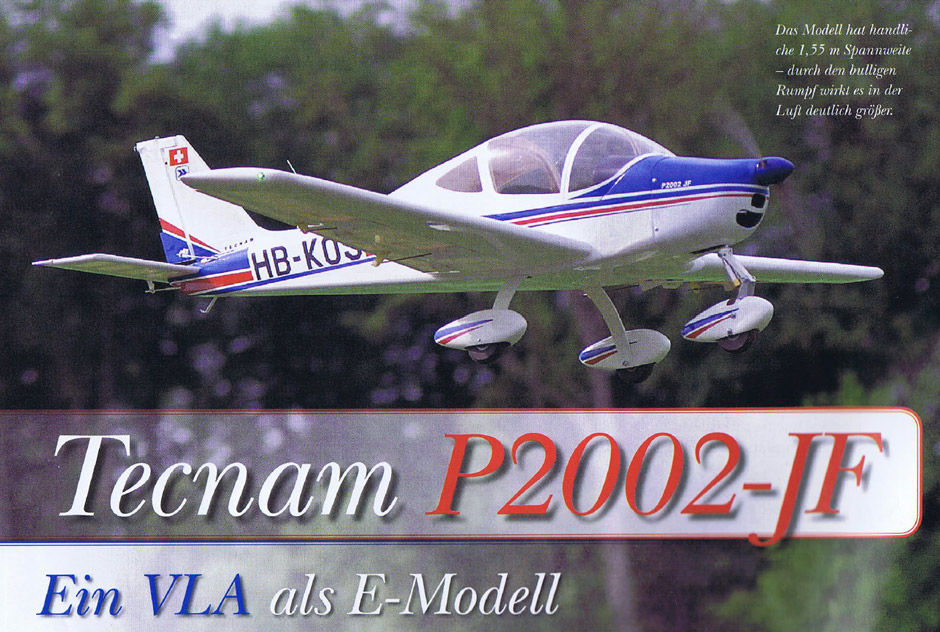

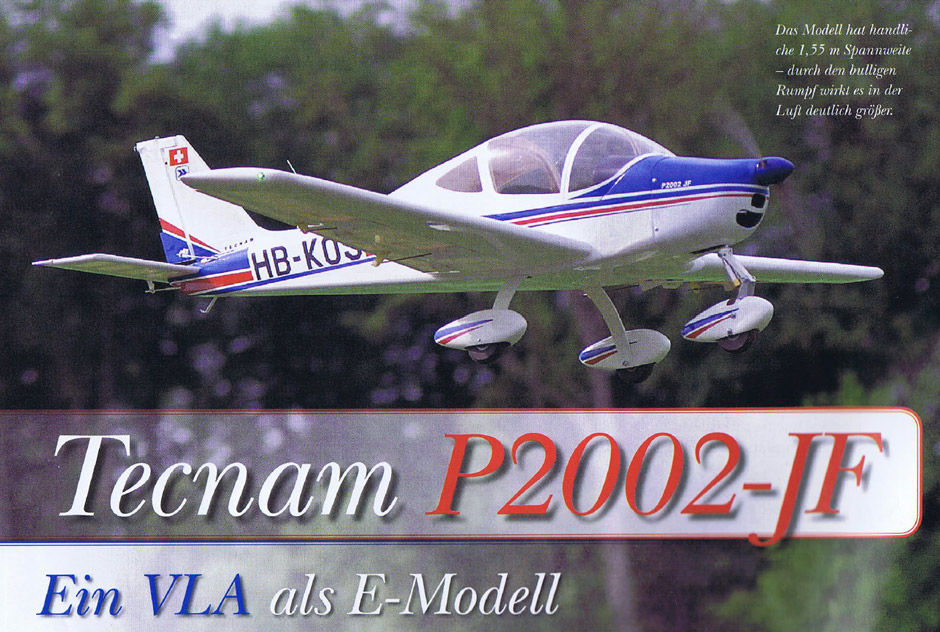

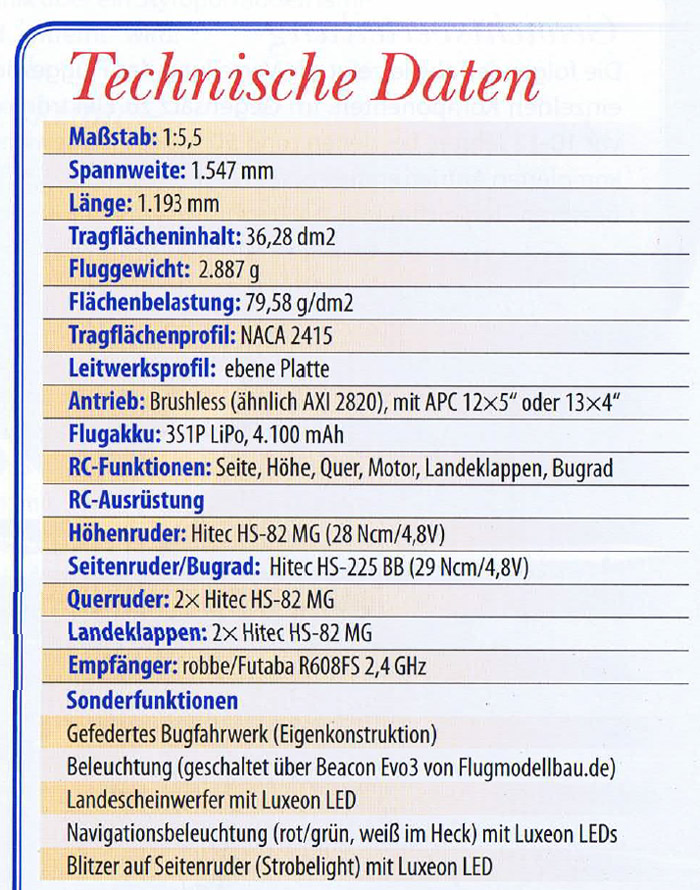

Heraus kam eine Konstruktion mit einer Spannweite von 1,55m was bei einer

Originalspannweite von 8,6m dem Modellmassstab von rund 1:5.5 entspricht.

Verglichen mit einem üblichen Trainiermodell keine grosse Spannweite. Wenn man

sich aber vor Augen hält, dass der Rumpf so 200mm breit ist, bei einer

grössten Flügelbreite von 286mm und sich die Fahrwerkshöhe auf gut 145mm

beläuft erkennt man schnell, dass ein originalgetreues Modell dieser Grösse

doch beachtliche Dimensionen aufweisst. Als Bauziel wurde ein Gewicht von 3 bis

maximal 3,2 Kilogramm angestrebt, da der Motor aus einem E-Segler zum Einsatz

kommen sollte, der gerade mal 2,7kg wog. Dieser E-Segler wies mit einem

3S1P-Lipo-Akku sehr gute Leistungswerte auf. Mit einem 4S1P-Akku sollte dieser

Motor bei dem mit rund 3kg geplantem Abfluggewicht doch auch noch reichen. Das

waren meine damaligen Überlegungen.

|

|

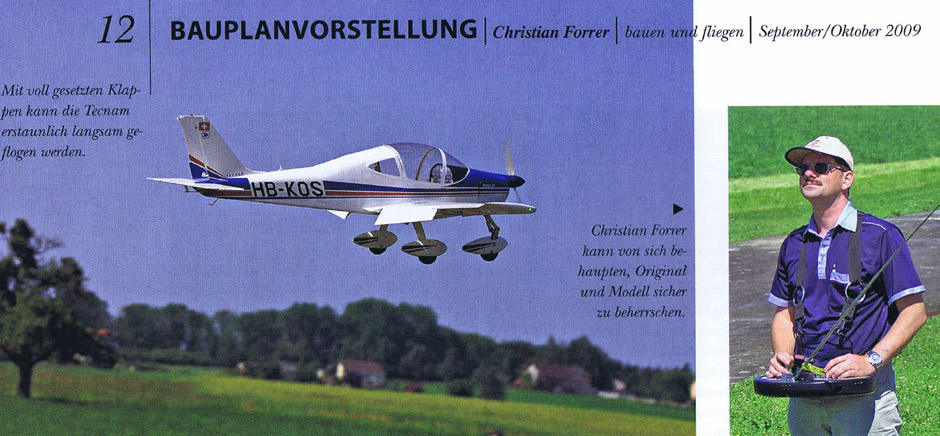

Das Original verfügt über sehr gute Flugeigenschaften, die

Christian Forrer auch auf das Modell übertragen konnte. Weitere Bilder des

Origianls sind auf der bauen-und-fliegen-Homepage (www.bauen-fliegen.de) zu

finden.

Hinweis: Hier ist noch

weiteres zu finden zur HB-KOS in meinem Web (Christian Forrer Mai 2014).

|

|

Die Knacknüsse

Die P2002-JF hat ein paar Bauteile die nicht ganz so einfach

zu realisieren sind. Sehr markant ist die grosse Kabinenhaube, die sich in einem

eleganten Linienzug über den Rumpf wölbt. Beim Original sorgt sie für eine

sehr gute Rundumsicht, bei einem Modell zuerst für etwas Ratlosigkeit. Woher

soll man eine solche Kabinenhaube herbekommen, wenn ein 200mm breiter und rund

300mm langer Rumpfausschnitt verschlossen werden soll? Selber Tiefziehen schied

für mich natürlich aus, da so eine Haube dafür viel zu gross ist. Speziell

eine ziehen zu lassen? Das wiederum war mir zu kostspielig... Also blieb nur

noch die Option, die Kabinenhaube eines ähnlich grossen Modells an die Tecnam

anzupassen.

Heute gibt es auf dem Markt eine Vielzahl von grösseren Kunstflugmaschinen die

über entsprechend grosse Kabinenhauben verfügen (Katanas, Extras, Glasair

usw.), die haben alle sehr ähnlich verlaufende Haubensegmente). Ich habe mir

nun eine Methode ausgedacht, um so eine Haube auch über ein etwas anderes

"Haubengestell" montieren zu können. Der Zufall hat mir dann die

Haube einer grösseren Robin R2160 zugespielt aus der ich ein passendes Segment

schneiden konnte. Dazu später mehr.

Das Hauptfahrwerk fand ich in Form eines GFK-Fahrwerksbügels von Engel

Modellbau & Technik (360x160 für eine Extra, EM6000.05-GFK). Das liess sich

zu einem optisch nur wenig breiterem, Hauptfahrwerk umarbeiten, das auch die

typischen gebogenen Hauptfahrwerkbügel wiedergibt. Beim Bugfahrwerk habe ich

mich dazu entschlossen, es in gefederter Ausführung, analog dem Vorbild,

nachzubauen. Wer über einen Drehbank verfügt kann es ohne Probleme nachbauen.

Aber auch eine starre Version lässt sich sehr leicht realisieren oder man nimmt

eine gekaufte Version...

Die Radschuhe habe ich bei Graupner (6251.8) gefunden. Sie sind etwas

"spitzer" als bei der HB-KOS, entsprechen aber recht gut den aktuellen

neuen Radverkleidungen der P2002-JF, so wie sie heute ausgeliefert werden.

Und dann ist da noch die Motorhaube. Diese wurde als GFK-Teil realisiert. Dazu

baute ich ein Urmodell von dem das Negativ für das Laminieren abgeformt wurde.

Man könnte sie aber auch leicht über ein (Positiv-) Styropormodell laminieren,

das anschliessend "entfernt" wird.

|

|

Die Holzkonstruktion - Rumpf und Tragfläche

Das Modell ist in klassischer Holzbauweise ausgeführt. Da

aber ein vergleichsweise voluminöses Modell gebaut wird ist beim Einkaufen

darauf zu achten, dass eher die leichteren Hölzer verwendet werden.

Die Leitwerke sind einfache Leistenkonstruktionen. Damit

sie genügend steif werden sind beide Seiten mit etwas breiteren 2mm dicken

Balsastreifen beplankt/verstärkt. So erhält man mit den innen liegenden 5mm

starken Leistengerüst ein leichtes, stabiles Leitwerk mit 9mm Gesamtdicke.

Zudem sind diese Leitwerke durch den grossen Nasenradius auch unempfindlicher

gegen frühzeitigen Strömungsabriss als ein vergleichbares, dünneres

"Brettchenleitwerk".

Der Rumpf liess sich in eine obere und untere Seite "teilen". Der

untere Rumpfteil lässt sich auf dem Rücken liegend auf einem ebenen Brett

leicht zusammenfügen. 8x8mm-Balsa-Leisten stellen in den Ecken die Verbindung

zu den Rumpfspanten her. Im vorderen Bereich werden anschliessend die nötigen

Sperrholzverstärkungen aus 4mm-Pappel-Sperrholz eingeklebt (aussen bündig

abschliessend). So kann die ganze Aussenseite mit 3mm-Balsaholz beplankt werden.

3mm deshalb, damit man auch nach dem Verschleifen von Unebenheiten noch

genügend (Rest-) Materialstärke hat. Durch die grossen Ausschnitte ist das

Gewicht trotzdem "im grünen Bereich".

Anschliessend können die oberen Teile der Rumpfspanten "aufgestellt"

werden. Einige Leisten geben die Rumpfwölbung wieder und stützen gleichzeitig

gegenseitig die Spanten ab. Nach dem Beplanken mit 3mm-Balsa ergibt das einen

sehr stabilen und trotzdem leichten Rumpf.

Zum Flügel ist nur wenig zu sagen. Es ist ein normaler Rippenflügel, bei dem

die Holme auf der hinteren Seite, durchgehend verkastet und von der Nasenleiste

bis zu den Holmen komplett beplankt sind. Die Rippen lassen sich trotz der recht

hohen Streckung noch im Block-Verfahren herstellen. Mann muss aber die doppelte

Anzahl Rippen zuschleifen, damit man danach nur jeweils jede zweite verbauen

kann. So erhält man einen sehr profilgetreuen Flügel.

Die Flügel werden über ein Aluminiumrohr mit dem Rumpf verbunden. Dadurch dass

die Hüllrohre schräg im Flügel eingeklebt werden, ergibt sich automatisch die

V-Form des Modells.

Zuerst habe ich dazu das Hüllrohr des Rumpfes zusammen mit dem etwas vertieft

in den Rumpf eingelassenen Aufnahmebrettchen für das Hauptfahrwerk eingeklebt.

Dieses besteht aus 5mm-Flugzeug-Sperrholz und ist mit der

Pappel-Sperrholz-Verstärkung in den Rumpfwänden verklebt. Eingeklebte

Einschlagmuttern ermöglichen später eine problemlose Montage der

Fahrwerksbügel.

Das Hüllrohr wird in den etwas grösseren Bohrungen im Rumpf

ausgerichtet/fixiert und dann von innen mit halbmondförmigen Sperrholzstücken

verklebt. Anschliessend werden von Aussen die Spalten vergossen/verspachtelt.

Das hält garantiert und es ergeben sich beim winkligen Einkleben zur Rumpfachse

keine grösseren Probleme.

Nun kann der Rumpf, der mit Hilfe eines rasch gebauten "Auflagetischs"

platziert werden (der Bereich des Kabinenausschnittes liegt "frei

schwebend" parallel zur Tischplatte). Jetzt werden die Flügelhälften

zusammen mit den Hüllrohren in den Flügeln "aufgefädelt" und durch

abstützen am äusseren Ende ausgerichtet. Indem man mit einem längeren Lineal

optisch "über den Flügel peilt" lässt sich die Querausrichtung sehr

genau ermitteln (auch im Flügel sind die Bohrungen grösser als das verwendete

Hüllrohr). Wenn alles korrekt ist werden die Hüllrohre an den Sperrholzspanten

fixiert (5-Minuten-Epoxy), das Modell wieder abgebaut und die Hüllrohre

rundherum sauber mit den Rippen verklebt/verharzt. Dazu verwendet man am besten

12- oder 24-Stunden Epoxyd- Harz das mit Füllstoffen angereichert wird.

|

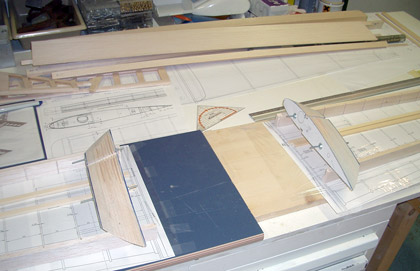

Der Rumpf wird in zwei Stufen aufgebaut - hier entsteht der untere

Teil. |

Die Rippen werden im Blockverfahren hergestellt.

|

Auf dem Plan entsteht das Tragflächengerüst. |

Holmverkastungen und vordere Beplankung sind fertig - die Enden

der Rippen, aus denen die Klappen serstellt werden, sind bereits

abgetrennt, |

|

|

|

Nun fehlt nur noch die hintere Verdrehsicherung der beiden

Flügelhälften. Nachdem in beiden Flügeln der entsprechende Holzstab

fest eingeklebt ist, wird das Modell erneut auf dem Bautisch ausgerichtet,

diesmal aber in normaler Lage. Mit der provisorisch eingeschobenen

Höhenruder-Dämpfungsfläche wird der Rumpf in der Querachse genau

parallel zum Tisch ausgerichtet. Mit einer EWD-Waage werden die beiden

Flügelhälften genau zum Rumpf bzw. dem Höhenleitwerk eingestellt (EWD

1.5°). Das kann natürlich auch durch jeweils beidseitiges Messen am

Flügel/Rumpf auf die plane Tischoberfläche erfolgen. Damit das

funktioniert sind auch hier die beiden Bohrungen für die beiden

Holzstifte im Rumpf grösser als der Stift selbst. Wenn alles ausgerichtet

ist, schiebt man von innen Sperrholzscheiben auf die innen überstehenden

Stifte, welche eine genau passende Bohrung aufweisen und verklebt sie mit

der Rumpfseitenwand. Nun sind die Flügel fertig an den Rumpf angepasst

und die Füllstücke für die Rumpfübergänge können eingepasst werden.

Aussen an den Flügeln werden grosse Balsaklötze angeklebt, damit

genügend Material vorhanden ist, um die für eine Tecnam

charakteristischen Randwirbel heraus schleifen zu können.

|

|

|

Für die Flügel- Servos habe ich aus Hartholz zu den hier

verbauten Hitec HS-82MG passende Holzaufnahmen zugeschnitten. Diese

Aufnahmeklötze werden nun zusammen mit dem Servo mit Holzleim auf den

schon eingesetzten "Servoboden" aufgeklebt. Das Servo kann nach

dem Aushärten des Leims einfach wieder herausgenommen werden. Bei der

Endmontage kann das Servo entweder mit doppelseitigem Klebeband eingesetzt

oder mit einer darüber verschraubten Leiste fixiert werden. Das

Hauptfahrwerk habe ich aus einem Extra-Fahrwerk von Engel erstellt. Dazu

wird aus der Mitte ein Stück herausgetrennt, damit die Spurweite stimmt.

Auch in der Höhe habe ich es zurückgenommen. Durch diese

"Kürzungsaktion" kommt man in den Bereich des Fahrwerksbogens.

Deshalb muss anschliessend am unteren Ende der Aussenfläche eine zur

Auflage rechtwinklige Fläche angeschliffen werden. Da das Fahrwerk

insgesamt mehr als genügend fest/dick ist, ergibt diese

"Ausdünnung" kein Festigkeitsproblem. Der Motorträger wird aus

Flugzeugsperrholz gebaut, da er auch das Bugfahrwerk aufnehmen muss. Das

Verkleben der einzelnen Teile erfolgt dabei aufgesteckt auf den Rumpf.

Dieser wird aber noch nicht festgeklebt, so ist er beim Bespannen nicht im

Weg.

Am Ende wird der Rohbau wo nötig verspachtelt. Dazu habe ich einen

2-Komponenten- Leichtspachtel verwendet (easy max). In die Flügel werden

zum Abschluss die Kabel für Servos und wenn gewünscht, auch die für die

Beleuchtung eingezogen. Damit ist der Rohbau eigentlich abgeschlossen,

wenn es da nicht noch ein paar andere Teile gäbe...

|

|

Die Kabinenhaube

Wie ist es möglich, eine nicht hundertprozentig

passende Haube an das hier beschriebene Modell anpassen? Antwort: Man baue

sich einen stabilen Haubenrahmen und verschraube die gewählte Haube

darauf; aber jetzt mal schön der Reihe nach. Zuerst habe ich drei Platten

aus Flugzeugsperrholz so in den Kabinenausschnitt eingepasst, dass sie

rundherum leicht zurückstanden (entsprechend der Materialstärke der

Kabinenhaube). Da am Ende nur noch ein etwa 10mm breiter Rahmen stehen

bleiben soll, habe ich diesen schon vor-/ausgeschnitten, dabei aber in

regelmässigen Abständen 2 bis 3mm breite Verbindungsstege stehen lassen.

Drei auf den Flächen verklebte Leisten sorgen für eine stabile

Haubenrahmen-Konstruktion über die ich die Kabinenhaube mit kleinen

Blech-Senkschrauben verschraubt habe. So konnte ich die nicht ganz

passende Haube trotzdem gut "aufziehen". Als das geschehen war,

liessen sich die inneren Platten durch das Durchtrennen der

Verbindungsstege "herausnehmen" und der Rahmen auf der

Innenseite verschleifen. Die Schrauben habe ich mit einem etwas dickeren,

weissen Zierklebeband abgedeckt.

Um das Modell noch etwas realistischer zu gestalten

habe ich aus 3mm-Depron einen einfachen Instrumententräger gebaut, den

ich mit einer Originalaufnahme des Armaturenbrettes beklebt habe. Mit der

Schwarz/Anthrazit lackierten Aussenfläche ergibt das ein einfaches aber

sehr gut aussehendes Accessoire. Dadurch dass dieses Teil direkt in der

Kabinenhaube eingeklebt werden kann, stört es auch beim Wechseln der/des

Akkus nicht. Die Haube selbst wird oben mit einem eingeklebten Federriegel

und unten durch einen Stift sicher gehalten.

|

|

|

|

Die Motorhaube aus GFK

Für das Urmodell wählte ich diesmal einen etwas

anderen Weg als bei den vorgängigen Modellen. Da ich aus der

CAD-Konstruktion fast beliebig viele Schnitte erzeugen kann, habe ich die

Motorhaube zuerst als eine Art "Scheibenmodell mit

Distanzhalter" aus Karton zusammengebaut. Der nächste Schritt war

das dicke Einschäumen mit billigem PU-Bauschaum. So wurden alle Lücken

zwischen den Kartonscheiben verschlossen.

Nach zwei Tagen war ich mir dann sicher, dass alles durchgehärtet war und

ich konnte die zukünftige Form herausarbeitet. Da ich davor die Kanten

der Scheiben mit einem blauen Filzstift anmalte, hatte ich eine sehr gut

Kontrolle, ob ich beim Schleifen schon auf dem Karton angekommen war.

Die Poren und Löcher wurden nun mit Polyesterspachtel aufgefüllt und die

endgültige Aussenkontur modelliert. Zusammen mit einem Feinspachtel ergab

das am Ende ein ansprechendes Urmodell das am Schluss mit einer Schicht

aus Epoxid-Harz überzogen wurde. Das alles ging sehr schnell von der

Hand; leider etwas zu schnell, wie sich zeigen sollte... So hatte ich

teilweise nicht ganz sauber gearbeitet es gab hier und dort noch kleine

Unebenheiten (kann am Ende ja noch verschliffen werden...). Des Weiteren

habe ich beim Abformen Harz-Restbestände verwendet, die teilweise in der

Menge etwas knapp bemessen waren. Am Ende hatte ich das Problem, dass ich

die fertig laminierte Motorhaube nicht aus der Form herausbekam, weil es

einfach zu viele kleine "Hinterschneidungen" (Unebenheiten) gab.

Erst als ich sie beidseits, seitlich einschnitt konnte die Haube aus der

Form herausgerissen werden. Diese "Fehlstellen" waren dann aber

schnell wieder zusammenlaminiert, alles verspachtelt und verschliffen. Das

Resultat liess sich durchaus sehen: Eine schöne Motorhaube.

Ich komme aber zu folgendem Schluss: Man kann nach diesem Verfahren recht

schnell ein GFK-Teil modellieren aber beim Oberflächenfinish sollte man

sich genug Zeit nehmen, das zahlt sich aus.

|

|

|

|

Das Bugfahrwerk

Für den Bau dieses gefederten Bugfahrwerks ist fast zwingend

eine Drehbank nötig. Wer diese Möglichkeit nicht hat, aber trotzdem ein

Fahrwerk in dieser Art bauen möchte (also nicht auf eine ähnliche gekaufte

Version ausweicht), verzichtet einfach auf die Federfunktion und verwendet einen

weichen Reifen. Anstelle des Federzylinders setzt man dann eine starre Stange

ein. Die meisten Teile lassen sich mit Sägen und Feilen aus einer 12mm und 3mm

dicken Aluplatte "herausarbeiten". Einzige Ausnahme sind dabei die

besagten Drehteile für den Federzylinder.

Die Radgabel besteht aus zwei zugesägten und gebogenen Alublechen. Das Biegen

erfolgte im Schraubstock. Damit die Bohrungen winklig zueinander sind werden die

beiden Teile zusammen verbohrt, vorzugsweise mit einer (kleinen)

Ständerbohrmaschine.

Die Bugrad-Winkelstange ist aus einer 12mm-Aluplatte herausgesägt und

anschliessend wurden die Konturen nachgefeilt. Mit vernünftigen Feilen geht das

sehr schnell. Die Bohrungen sind mit einer Ständer- oder auch Handbohrmaschine

rasch gesetzt. Für die gefederte Ausführung werden noch drei Drehteile

benötigt. Den genauen Durchmesser der Federführung kann man an die vorhandene

Feder anpassen. Ich habe eine Feder eingebaut, die bei einer gespannten Länge

von 18mm eine Kraft von 13,44 Newton entwickelt, bei einer Federrate von 0,96

N/mm. Beim Einfedern wird die Feder um maximal 7mm weiter zusammen gedrückt

(Federlänge ungespannt 32mm).

Der Lagerbock des Bugfahrwerks ist auch aus der schon erwähnten 12mm-Aluplatte

heraus gesägt und gefeilt worden. Es ist wirklich erstaunlich, was man in rund

zwei Stunde und etwas Schweiss schon mit einfachem Werkzeug alles machen kann

(Bugradschwingbleche, Winkelhalter und der Lagerbock).

|

|

Startvorbereitung zum Erstflug, der völlig problemlos erfolgte.

|

|

Die Antriebseinheit

Da die Motorhaube verhältnismässig lange ist, hatte hat man

genügend Raum um eine komfortable Motor- und Bugradaufhängung zu realisieren.

Die Motoreinheit ist als separate Baugruppe auf einer grösseren GFK-Platte

verschraubt, die mit vier Schrauben mit dem Sperrholzträger verbunden ist. Der

Motor selbst wird auf einer dreieckeigen GFK-Platte fixiert, die mit drei

M4-Gewindestangen/Schrauben, mit der grösseren, hinteren GFK-Platte verschraubt

ist. Die gesamte Motoreinheit kann bei Bedarf einfach ausgebaut werden.

So kann der Motor mit den drei Gewindestangen bezüglich Seitenzug- und Sturz

beliebig justiert werden. Um die dabei auftretenden Winkel-Auflagefehler

kompensieren zu können, sind zwischen Dreiecksplatten und Stoppmuttern jeweils

O-Ringe dazwischen geklemmt. Dadurch wird vermieden, dass Spannungen in der

Dreiecksplatte auftreten, da die Muttern nur die O-Ringe quetschen und nicht

direkt auf der GFK-Platte aufliegen. Die Motorbaugruppe ist natürlich etwas aus

der Mitte zum Motorträger hin verbohrt damit der Motor in der Grundeinstellung

zentrisch aus der Motorhaube herausschaut.

Fertigstellung des Modells

Das ganze Modell habe ich ganz in Weiss bespannt (Oracover).

Anschliessend erfolgte der Einbau der Technik, also Motor mit Regler- und

Akkuauflage, Servo's und natürlich die Beleuchtung. Die Landeklappen sind mit

so genanten "Landeklappen-Scharnieren" angeschlagen, was einen

ausserhalb der Klappe liegenden Drehpunkt ergibt. Dadurch kann sich ein kleiner

Teil der Luft bei voll gesetzten Klappen, zwischen Flügel und Klappe

"hindurch quetschen", was in der Regel zu einer

"Stabilisierung" des Modells in dieser Flugphase führt. Die

Querruderklappen sind mit selbstklebender Orastic-Folie angeschlagen ebenso die

Leitwerksklappen. Die Ruderhörner für die Flügelklappen habe ich aus

2mm-GFK-Plattenmaterial zugeschnitten und in die entsprechenden Schlitze in den

Klappen eingeklebt.

Die Beleuchtung ist mit ultrahellen Luxeon-LED's realisiert (weiss, rot und

grün), die von einer "Beacon Evo3" Schaltung von flugmodellbau.de

angesteuert werden. Auch der Landescheinwerfer ist mit einer Luxeon LED

bestückt. Auch wenn ich diese LED's schon kenne, bin ich immer wieder

überrascht, wie gut man sie auch im vollen Sonnenlicht sehen kann. Ausser dem

Landescheinwerfer der eine eigene Platine mit "Optik" besitzt, sind

alle anderen LED's, zusammen mit den Alu-Röhrchen für die Wärmeabfuhr, direkt

"vor Ort" eingeklebt. In der Seitenruderklappe sind gleich zwei

montiert (weisse Heckleuchte und das Stroblight). Die beiden Kabel liessen sich

mit ausreichender Elastizität gut über den Drehpunkt der Klappe führen, die

an der Dämpfungsfläche mit Orastik- Klebefolie angeschlagen ist.

Das Fliegen

Am 11. April 2009 war es dann soweit. Das Modell stand fertig

bestückt auf der Piste. Nach dem der Reichweitentest erledigt und die obligaten

Fotos am Boden gemacht waren, schob mein bewährter Testpilot Andy Müller den

Gasknüppel nach vorne. Die HB-KOS beschleunigte sehr gut und war nach nur kapp

1/3 der Piste schon in der Luft um mit mehr als genug Leistung den Steigflug

fortzusetzen. Schnell zeigte es sich, das das Modell sehr gut in der Luft lag.

Nur minimales Trimmen war nötig, ansonsten war alles perfekt, bis auf den

Seitenzug des Motors, der war noch deutlich zu gering. Das damals 2.85kg schwere

Modell zeigte bei einem Motorstrom von max. 46A mit dem rund 3 Jahre alten 3S1P

Polyquest-Akku erstaunliche Leistungsreserven. Vollgas im Horizontalflug wirkt

deutlich zu schnell, gut Halbgas reicht völlig zum normalen Fliegen.

Das Abschmierverhalten kann als Harmlos bezeichnet werden. Wenn die Tecnam mit

abgestelltem Motor und voll gezogenem Höhenruder ausgehungert wird, sackt sie

durch, kippt aber erst ab wenn man zu viel mit den Querruder

"arbeitet", was sich aber durch nachlassen der Höhe sofort wieder

stabilisieren lässt. Also harmlos, genau so wie beim Original.

Landungen, auch ohne Klappen, bereiten keine Schwierigkeiten. Durch das

verhältnismässig geringe Gewicht lässt sich die Tecnam für die Landung

erstaunlich langsam machen. Wenn in einem flachen Sinkflug mit etwas Schleppgas

die Piste angeflogen wird, kann man wunderbar aufsetzten, wenn kurz vor dem

Boden das Gas komplett herausgenommen wird. Der voluminöse Rumpf bremst

wunderbar. Was aber noch viel schwerer wiegt: Dieses Modell kann wirklich im

Bodeneffekt ausgeflogen und sanft auf dem Hauptfahrwerk gelandet werden. Nach

dem Aufsetzten kann man wie bei "der Grossen" das Bugrad noch längere

Zeit "in der Luft halten", ein herrliches Bild.

Im Gegenzug lässt sich die Tecnam aber auch zügig fliegen. Die HB-KOS kann in

Bodennähe mit erstaunlichem Speed zum Beispiel "durch eine acht"

gejagt werden. Standart-Kunstflugfiguren sind kein Problem. Einzig die Rollrate

ist etwas geringer als bei einer Kunstflugmaschine.

Abschliessend ist zu sagen, dass diese Tecnam P2002-JF trotz der eher geringen

Spannweite von 1,55m ein stattliches Modell ist. Insbesondere die

originalgetreue Beleuchtung wertet das Modell auf. Landungen mit voller

Beleuchtung bei bedecktem Himmel, ich komme direkt ins Schwärmen... Was mich

persönlich am meisten überrascht hat ist der Umstand, dass ich sehr viele der

guten Eigenschaften meiner HB-KOS im Modell wieder gefunden habe!

Jeder der 3-Achsmodelle beherrscht wird damit klar kommen. Es ist aber auch zu

sagen, dass die Windempfindlichkeit etwas grösser ist, als bei einem Trainer

mit gleicher Spannweite. Im Kurvenflug ist der Einsatz des Seitenruders

erforderlich, wenn sauber geflogen werden soll. Das alles ist natürlich eine

Folge des voluminösen, aber massstäblichen Rumpfes. Durch den Elektroantrieb

habe ich jetzt ein handliches Modell, das im Betrieb wenig Aufwand erfordert und

auch auf fremden, etwas kleineren Plätzen gut einsetzbar ist. Wie sich bei den

Aufnahmen in Lommis gezeigt hat, ist die Startleistung mit dieser Motorisierung

gerade noch ausreichend, um aus einem rund 8cm hohen Rasen heraus starten zu

können. Zu guter letzt möchte ich mich bei meinen

Freunden bedanken, die mich bei den Testflügen und Flugaufnahmen tatkräftig

unterstützt haben. Ohne sie wären all die verschiedenen tollen Bilder, so

nicht möglich gewesen.

|