|

Home RC Modellflug Veröffentlichungen von mir FMT 01/2010, Pilatus PC-6 Turbo Porter |

RC Modellflug |

|

Home RC Modellflug Veröffentlichungen von mir FMT 01/2010, Pilatus PC-6 Turbo Porter |

RC Modellflug |

|

Artikel: FMT 01/2010, Pilatus PC-6 Turbo Porter Ein Depronmodell mit Allwetter- Fahrwerk FMT- Bauplan 320 1387 (suchen nach der Nummer) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Im Jahr 2009 feiert der Pilatus PC-6 Turbo Porter sein 50jähriges Jubiläum. Es ist wirklich Zufall, dass ich mir für den Winter 2008/2009 vorgenommen habe, ein sowohl für Schnee als auch für normale Pisten taugliches Modell zu bauen. Dieses soll im Winter, ohne lästiges Umrüsten auf Ski geflogen werden können. Mit einer Spannweite von 1.440 mm kam eine etwas größer als ursprünglich geplante Konstruktion heraus, die dem Turbo Porter PC-6 nachempfunden wurde. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Bau des Rumpfs

Der dritte Spant besteht aus zwei Teilen (S3, S4). Er nimmt die Hauptstützrohre (F1) des Hauptfahrwerks auf. Die Seitenteile und der Rumpfboden sind an den Rändern teilweise mit schmalen Depronstreifen zu bekleben. So erhält man größere Klebeflächen und man kann am Ende die Kanten sogar noch etwas runden. Depronteile wurden mit UHU Por geklebt, das hält sehr gut und man kann zügig arbeiten. Wenn die Spanten (S1 bis S9) und die Rumpfteile (R1 bis R4) zugeschnitten sind, können die Teile mit den Laschen und Schlitzen leicht zusammengeklebt werden. Ein Verzug ist nahezu ausgeschlossen. Bevor die Seitenteile (R1) verklebt werden, ist es am besten, wenn die Spanten auf dem Bodenbrett (R2) aufgeklebt wurden. Bei den vorderen und hinteren Spanten (S2 und S8) den entsprechenden Winkel zum Boden beachten. Auch das Servobrettchen (S9, mit Verschraubungsleisten S10) und die Flügelstreben-/ Rumpfbefestigung (R8) sollten schon vor dem Zusammenkleben der Spanten auf dem Rumpfboden verklebt werden.

Leitwerk

Die Höhenruderdämpfungsfläche (L2) und der darunter liegende Heckfahrwerksträger (H1) werden in den Rumpf eingesetzt. Die Seitenruderdämpfungsfläche (L4) wird provisorisch eingesteckt und die Ruderklappen (L3, L5) temporär fixiert. Nun werden Höhen- und Seitenruderservo eingesetzt, damit die beiden 1,5-mm- CFK-Schubstangen abgelängt und in den Rumpf eingebaut werden können. Da sich die Schubstangen ohne Führung stark durchbiegen würden, werden sie mit kleinen gelochten Depronteilen abgestützt. Diese werden, wo nötig, eingeklebt. Auch die Anlenkung zum Heckfahrwerk wird jetzt eingesetzt. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Akkuposition

Nun wird der Rumpf hinten und vorne verschlossen. Vorher wird bei den beiden Rumpfdeckeln (R1, R4) bei den Durchbrüchen von innen eine Deckelauflage aus Depronstreifen angeklebt. Auf dem Plan sind nicht alle Rumpfunter- und -Oberteile dargestellt, da diese mit etwas seitlichem Überstand leicht zugeschnitten und verklebt werden können. Nun wird der Rumpf an den Ecken vorsichtig verschliffen und leicht verrundet.

Die Tragflächen

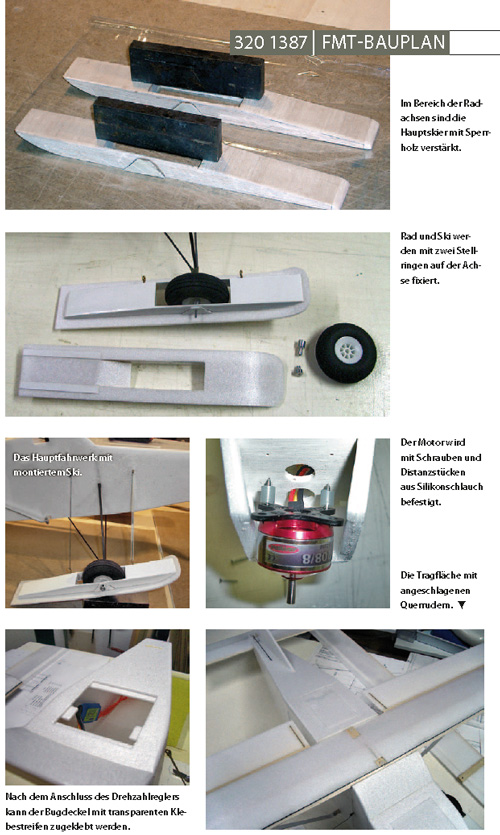

Die obere Beplankung (F6) wird entsprechend dem unteren Flügelteil mit etwas Übermaß zugeschnitten und mit den nötigen Aussparrungen versehen. Danach wird sie verklebt. Jetzt hat der Flügel schon eine hohe Steifigkeit, die aber noch zusätzlich durch die stirnseitig angeklebte CFK-Leiste (F7) und die Nasenleiste (F8) aus Balsa erhöht wird. In Verbindung mit den Flächenstreben ist die Tragfläche so allen normalen Belastungen gewachsen. Die Querruderklappen (F14) werden nach dem Einkleben der Anlenkungsteile (F15) mit einer Selbstklebefolie beidseitig bespannt, damit sich im Flug bei größeren Ruderausschlägen die Ruderklappe nicht verwindet. Damit ist der Rohbau abgeschlossen. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Das Fahrwerk

Das Hauptfahrwerk wird aus CFK-Rohren und 2 bis 2,5 mm dicken CFK-Stangen aufgebaut. Zuerst werden die beiden Hauptstützen (F1) in den Fahrwerksspant (S3, S4) eingeklebt. Das Harz wird dabei am besten mit einer Ein- wegspritze in die Bohrungen eingespritzt. Anschließend können die vier Strebenrohre (F2, F3) mit Epoxy eingesetzt werden. Dabei werden die Rohre mit wenig Kleber am Knotenpunkt fixiert. Dort werden nun die Rohrenden mit Bindfaden zusammengebunden und dann alles mit dünnflüssigem Sekundenkleber getränkt. So bekommt man eine sehr stabile Fahrwerkskonstruktion. Die Radachsen (F4) werden mit entsprechend abgewinkelten 2-mm-Stahldrähten in die Hauptstützen (F1) eingeklebt. Für das Heckfahrwerk wird nach Zeichnung der Drahtbügel (H2) gebogen. Der kleine Heckski, bestehend aus der Lauffläche (H3) und den Leisten (H4), wird dann zusammen mit dem Heckrad (H5) mit einem Stellring montiert und mit der Stütze (H6) in der korrekten Position fixiert (mit Epoxy kleben). Das ganze Heckfahrwerk wird über zwei Stellringe im Heckfahrwerksträger (H1) gelagert. Die Anlenkung erfolgt direkt über das Seitenruderservo und eine zweite Schubstange. Mit einem kleinen Anlenkungshebel gelingt das noch innerhalb des Rumpfquerschnittes. Ansonsten lässt man den Hebel über die Rumpfkontur überstehen und führt die Schubstange durch einen Rumpfschlitz nach außen. Die Hauptskier sind oben (H7, H9) aus Balsa aufgebaut, wobei die Radachsenpartien durch je zwei Flugzeugsperrholzteile (H8) verstärkt werden. Diese Skikästen wurden zum Schutz gegen Feuchtigkeit mit Folie bespannt. Die Lauffläche ist eine große Depronplatte (H10), die vorne mit dem oberen Balsaträger verklebt ist. Zum besseren Schutz gegen den Abrieb können auf der Unterseite im hinteren Bereich der Ski ABS-Streifen aufgeklebt wer- den. Die Skier werden am Ende zusammen mit den Rädern mittels Stellringen auf den Radachsen fixiert. In den Skiern und den Rumpf werden nun die Ringösen eingeklebt. Die vorderen Ringösen an den Skiern werden zu einem Haken aufgeschnitten. Um die Skier im Flug in einem bestimmten Anstellwinkel fixieren zu können, werden nun hinten Leinen eingeknüpft, die den Ausschlag des hinteren Skiteils nach unten begrenzen. Vorne werden Gummiringe zwischen Ski und Rumpf gespannt. So werden die Skier im Flug sicher fixiert, können am Boden aber immer noch den Konturen folgen. Der Anstellwinkel der Skier am Boden wird mit den Leinen so eingestellt, dass das hintere Ende gerade nicht mehr den Untergrund berührt, wenn das Hauptfahrwerk rund 20 mm hoch aufgebockt steht. Die Bilder zeigen, wie es gemeint ist. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Fertigstellung

Jetzt ist der Augenblick, alles zu lackieren und zwar bevor das Modell endgültig zusammengebaut wird.

Der Motor wird mit längeren Blechschrauben und Silikonschlauchstücken am Motorspant festgeschraubt. Der Motorsteller wird eingebaut, danach kann die Bugklappe zugeklebt werden. Als Antrieb eignet sich eigentlich jede Kombination, mit der man auch andere 550 bis 600 g schwere Modelle motorisieren kann.

Falls die Flächenbefestigungsleisten (R5) noch nicht verklebt sein sollten, werden sie jetzt noch oben am Rumpf eingeklebt, um anschließend den aus- gerichteten Flügel mit dem Rumpf zu verbohren. Nun können die beiden M3- Einschlagmuttern (R6) in die Flächenbefestigungsleisten (R5) eingeklebt werden.

Die Flächenstreben (R9) sind aus einem leichten Aluprofil gebogen und werden so am zusammengebauten Modell angepasst, dass der Flügel ohne Durchbiegung gestützt wird. Am Rumpf werden die Streben (R9) mit je einer M3-Schraube und einer Stoppmutter so fixiert, dass sie gerade noch für den Transport des Modells an den Rumpf geschwenkt werden können. Tragfläche und Flächenstreben werden jeweils mit M3-Inbusschrauben befestigt. Damit nicht jedes Mal ein Inbusschlüssel zum Montieren benötigt wird, wurden auf die Schraubenköpfe so genannte Rändelknöpfe gepresst. Das sind schwarze Rändelscheiben, die so aus den einfachen Schrauben Rändelschrauben machen (Info und Bezug: www.bossard.com). Der Empfänger wird hinter den Servos fixiert. Die Querruderservos werden direkt unter den Flügel geklebt. Nun werden noch Ruderausschläge und der Schwerpunkt eingestellt (Schwerpunkt in der Region des Hauptholms). Um keine Überraschungen mit dem Schwerpunkt zu erleben, ist es ratsam, den Schwerpunkt schon während des Rumpfrohbaus (mit Leitwerk, Heckfahrwerk und Schubstangen) mit dem vorgesehenen Antrieb einzustellen und die Position der Akkurutsche (R10) festzulegen. Das spart später zusätzliches Blei. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Fliegen mit dem Depron- Porter

Viel Spaß beim Nachbau! |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Stückliste zu FMT- Bauplan 320 1387 (suchen nach der Nummer) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Letzte Aktualisierung: 23. Oktober 2016 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |