|

Home RC Modellflug Veröffentlichungen von mir bauen und fliegen 4/2012, Twin Otter DHC-6-300 |

RC Modellflug |

|

Home RC Modellflug Veröffentlichungen von mir bauen und fliegen 4/2012, Twin Otter DHC-6-300 |

RC Modellflug |

|

Artikel: bauen und fliegen, Twin Otter DHC-6-300 Eine nicht alltägliche Elektro- Twin FMT- Bauplan 320.1430 (suchen nach der Nummer)

|

|

|

|

|

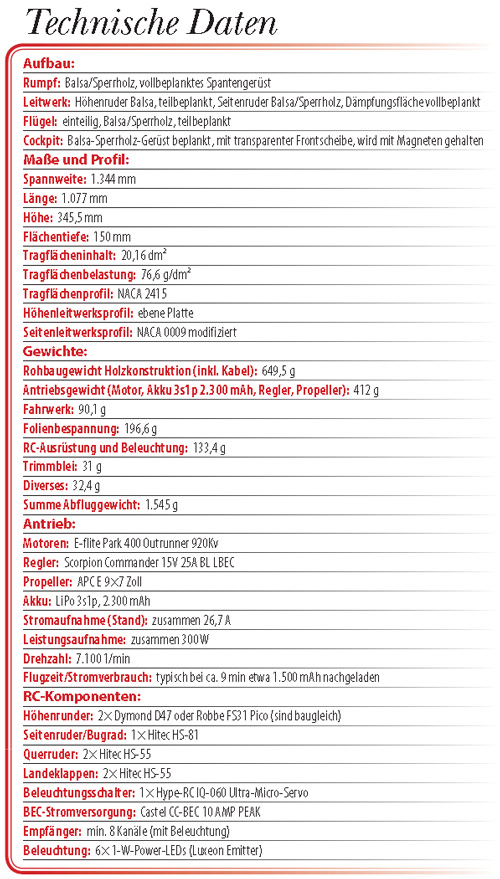

| Schon seit Jahren trug ich mich mit dem Gedanken, eine zweimotorige Turboprop-Maschine nachzubauen. Als Vorbild hatte ich mir in den 1990er-Jahren eine Dash-8 ausgesucht, die ich mir mit einer Spannweite von gut 2,8 m mit Zweitaktmotoren vorstellte. Die zweimotorige Millenium (Spannweite 2 m, heute umgerüstet auf Elektromotoren mit 6,3 kg) war dann das vorläufige Resultat. Sie diente mir als Modellstudie, um die Hebelverhältnisse einer Dash-8 etwas besser kennenzulernen. Da aber der Flügel einer Dash-8 vergleichsweise schmal/klein ist, kam es nie zum Bau eines zweiten Modells. Heute arbeite ich in einem Unternehmen mit fast perfekter Sicht auf den südlichen An-/Abflugbereich des Militärflugplatzes Dübendorf (Kanton Zürich, Schweiz). So sehe ich auch immer wieder die Twin Otter des Bundesamts für Landesvermessung. Die Twin Otter ist für den Modellnachbau interessanter, denn sie hat ein festes Fahrwerk und einigermaßen modelltypische Proportionen von Rumpf und Flügel. Das lässt ein robustes und nicht zu komplexes Modell erwarten. Mit dem gewählten Maßstab von 1:14,7 ergibt das für das Modell eine Spannweite von 1.344 mm. Ursprünglich war ein Abfluggewicht von 1,2 kg geplant, erreicht wurden dann – mit allen Funktionen – 1.545 g. Trotzdem ist dank der exzellent wirkenden Landeklappen ein gut fliegendes und immer noch einfach zu landendes Modell entstanden. | |

|

Die Twin Otter des Bundesamts für Landesvermessung flog is ins

Jahr 2003 mit der Kennung HB-LIB. Heute wird sie vom Militär mit der neuen

Kennung T-741 für das Bundesamt geflogen. Dabei handelt es sich um eine Twin

Otter DHC-6-300, die bei einer Spannweite von 19,81 m ein maximales

Abfluggewicht von 5.670 kg aufweist. Diese spezielle Maschine wurde im Jahr 1976

gebaut. Das Modell habe ich vom Aufbau her konsequent so

geplant und konstruiert, dass ein Frästeilsatz mit den wichtigsten Bauteilen

erstellt werden konnte. Herausgekommen ist ein Modell, das aus 199 Frästeilen

(Spanten, Rippen usw.) Die Twin Otter ist kein Anfängermodell, aber wer ein Trainermodell ab etwa 1,5 kg Gewicht bzw. etwa 60 g/dm2 Flächenbelastung aufwärts sicher beherrscht und auch beim Landen die Piste regelmäßig trifft, der hat mit der Twin Otter keine Schwierigkeiten. Auch ist es sicher kein Fehler, wenn man schon einmal ein Holzmodell selbst gebaut hat, da es schlicht nicht möglich ist, hier eine detaillierte Baubeschreibung wiederzugeben. In diesem Artikel gehe ich nur auf die wichtigsten Bauabschnitte und Spezialitäten ein, der Rest kann aus dem Bauplan abgeleitet werden. |

|

|

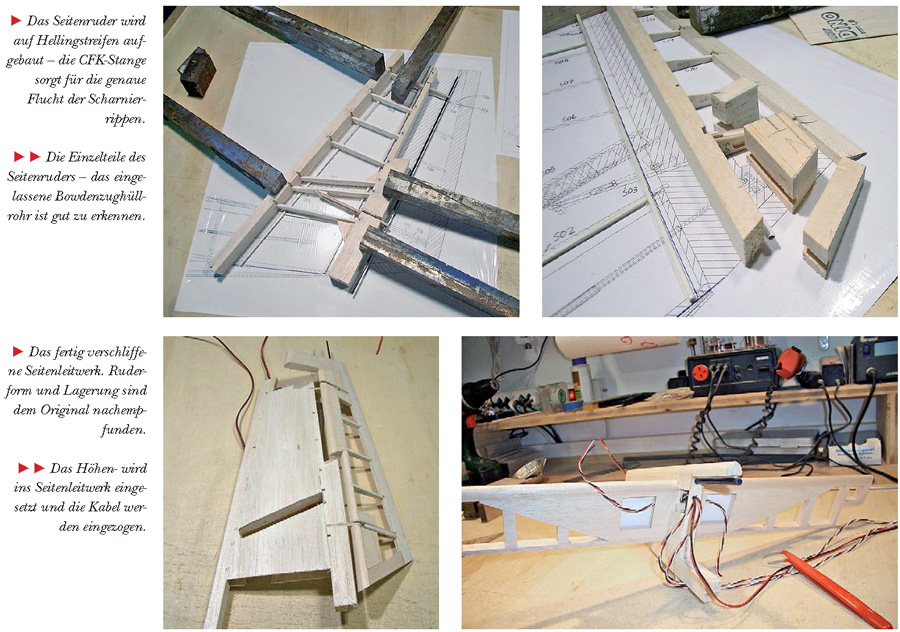

Rumpf und Leitwerk Das komplette Rumpfgerüst wird aus Quer- und Längsspanten zusammengesteckt und verklebt. So erhält man ein recht stabiles Gerüst, sobald die oberen und unteren Leisten verklebt sind. Es empfiehlt sich, die Ausrichtung der Spanten genau zu kontrollieren, sonst reißt man manchmal auch wieder etwas auseinander. Mir ist das passiert, als ich den Spant R5 seitenverkehrt verklebt hatte... Die Mittelsektion für Flügel und Fahrwerk wird am besten als

separate Einheit aufgebaut und dann mit Bug- und Heckteil verbunden.

|

|

|

|

|

|

Zuvor wurde bereits der Flügel auf dem Rumpf angepasst, um

das Leitwerk parallel/senkrecht ausrichten zu können. Die Flügelaufnahme

R29 ist dabei absichtlich mit deutlichem Übermaß ausgelegt, damit die

korrekte Lage in der Höhe und die EWD genau eingepasst werden können.

Wenn alle Kabel im Rumpfheck verlegt und fixiert sind, wird der Rumpf komplett beplankt und verschliffen. Falls eine Heckleuchte eingebaut werden soll (diese wird in der Seitenruderklappe angeschlossen), darf der Kabelstummel, der genügend lang aus dem Rumpfheck ragen muss,nicht vergessen werden. |

|

|

Fahrwerk und Cockpit Der

GFK-Hauptfahrwerksbügel, der von KHK bezogen werden kann (Best.-Nr. 36

für 1,4 kg), wird etwas versenkt im Rumpf montiert. Im Längsspant R21

werden zwei M4-Einschlagmuttern eingepresst/verklebt, damit der Bügel

leicht montiert werden kann.

|

|

|

|

|

| Hinweis: Der Frästeilsatz ist nicht mehr erhältlich! | |

|

|

|

Damit die Flächenstreben einen dauerhaften, festen

Fixierungspunkt haben, ist im Rumpf zusätzlich ein Alu-U-Profil

eingeschraubt, das mit zwei M3-Gewinden versehen ist. So ist immer ein

sicherer Halt garantiert, wenn nach dem Aufsetzten des Flügels die

Flügelstreben mit Kunststoffschrauben am Rumpf fixiert werden.

|

|

|

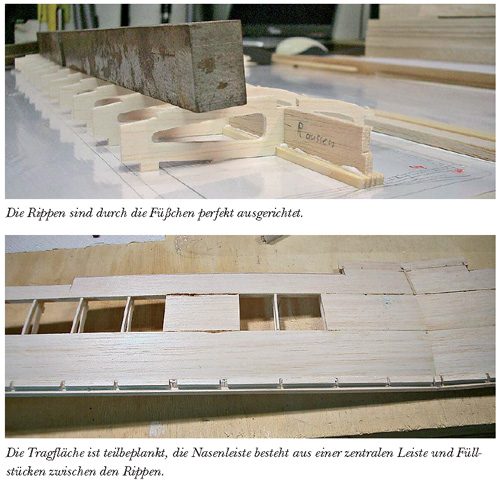

Tragfläche und Flügelstreben Die Tragfläche ist konventionell mit Rippen aufgebaut. Die Hilfsholme aus Balsa sind im Frästeilsatz zweiteilig ausgeführt und müssen noch zusammengeklebt werden. Auf dem mit einer Schutzfolie abgedeckten Bauplan steckt man die Rippen in den unteren Kiefern-Hauptholm und den Balsa- Hilfsholm und verklebt alles – Weißleim ist hier optimal. Dabei müssen die Rippen in der Mitte und hinten aufliegen. Alle Rippen haben ein oder zwei Füßchen, die später einfach abgeschnitten und weggeschliffen werden. Danach können die zuvor eingekerbten Endleisten, der obere Kieferholm und die Nasenleisten eingesetzt und mit Weißleim bzw. Sekundenkleber verklebt werden. Als nächstes werden die beiden Tragflächenhälften mit dem Flügelverbinder zusammengeklebt und die Oberseite komplett beplankt, dann können die Auflagefüßchen der Rippen abgeschnitten werden. Jetzt ist der richtige Moment, um alle Kabel im Flügel zu verlegen; also die sechs Servokabel (vier Servos und zwei Regler), die Motorstromkabel und gegebenenfalls die Beleuchtungskabel. Ich habe das alles auf drei sechspolige MPXStecker verteilt und dabei die Stecker/Buchsen so gewählt, dass keine falsche Verbindung hergestellt werden kann, eine farbliche Differenzierung hilft zusätzlich. Diese drei Kabelbäume können einfach im Flügel verlegt werden, da alle Rippen großzügige Erleichterungsbohrungen aufweisen. Dann kann auch die untere Beplankung fertiggestellt werden.

|

|

Bei den Nasenleisten wird anschließend oben und unten mit

Balsaleisten (5×5 mm) die Form komplettiert. Die Endleisten und

Ausschnitte für die Motorgondeln, Landescheinwerfer, Servobrettchen und

Montageplättchen für Stecker und Streben und die Randbögen beenden den

Rohbau. Landeklappen und Querruder werden mit zuvor geschlitzten Abschluss- und Endleisten verklebt, dann mit Verstärkungen versehen. Die Landeklappen sind auf ihrer Oberseite beplant. Die Querruder sind nach dem Verschleifen und Einkleben der Ruderhebel annähend fertig, da sie später mit einem Folienscharnier am Flügel montiert werden. Die Landeklappen sind etwas anspruchsvoller. Wie beim Original sind auch bei meinem Modell die Drehpunkte der Klappen relativ weit weg von der Tragflächenunterseite. Da die Landeklappen hier teilweise unter die Tragfläche einfahren, entsteht trotz Verzicht auf eine komplexere Hebelmechanik ein recht vorbildgetreuer Eindruck. Vor allem wenn die Klappen für den Start nur auf Stufe 1 stehen, wird die Auftrieb gebende Fläche sichtbar vergrößert; genau wie beim großen Vorbild. Damit das ohne zu klemmen funktioniert, werden zuerst jeweils die beiden Scharnierteile in den Flügeln eingeklebt, wobei 3-mm-Stahlstangen für die korrekte parallele Ausrichtung sorgen. Im zweiten Schritt werden die beiden Landeklappen mit Klebestreifen in der richtigen eingefahrenen Position fixiert. Auch die Querruderklappen werden dabei provisorisch eingesetzt, damit später die Ruderspalten überall passen. Nun können die Scharnierteile für die Landeklappen – mit den Schrauben und den U-Scheiben als Distanzhaltern zwischen den Scharnierteilen – angeschraubt und mit den Klappen verklebt werden. So erhält man ohne großen Aufwand ein einwandfrei funktionierendes Klappensystem. Der Flügel wird auf dem Rumpf mit einer einzigen Schraube und einem zentralen Stift gehalten. Die Flächenstreben sind eigentlich, was die Festigkeit angeht, nicht nötig, bringen aber natürlich noch zusätzliche Sicherheit. Die Streben sind aus Holzleisten mit tropfenförmigem Profil gefertigt. Auf beiden Seiten wird ein Schlitz eingesägt, damit oben jeweils ein Kunststoffscharnier und unten ein zurechtgebogenes Alu-Rechteckprofil (10×2 mm) eingeklebt werden kann. So lassen sich die Streben leicht bei demontiertem Flügel anklappen. Die unteren Alu-Stücke werden bei montiertem Flügel am Rumpf ausgerichtet und mit der Strebe verklebt.

|

|

|

|

|

|

Motorgondeln und Antrieb Die

Spantengerüste für die Motorgondeln werden zuerst separat aufgebaut und

verklebt. Hier muss man eine Entscheidung über die Motoren treffen. Die

ursprüngliche Version ist auf den microRex 220-12-1300 von Flyware

ausgelegt, der mit einem Frontmotorspant gebaut wird. Dieser Motor

bietet bei kleiner Baugröße eine mehr als ausreichende Leistung und er

passt perfekt in die doch recht schlanken Motorgondeln. Als bei mir

einer dieser Motoren durch einen (vermuteten) Spulenkurzschluss

ausstieg, wechselte ich zu Motoren von E-flite. Für den E-flite-Motor

Park 400 (Outrunner 920Kv) müssen die beiden Spanten M03 und M17 jeweils

in der E-flite-Version verbaut werden, da dieser Motor rückwärtig

montiert wird. Außen um diese Motoren hat es dann gerade noch genügend

Raum, damit sie frei drehen und gut von Luft umströmt werden. Mehr als

28 mm Außendurchmesser darf

|

|

|

|

|

|

Die Beleuchtung Ein Modell

ohne Beleuchtung ist für mich inzwischen schon fast nicht mehr

vorstellbar. Wenn LEDs mit 1 W Leistung aufwärts verwendet werden, ist

eine Beleuchtung problemlos selbst im hellsten Sonnenschein und auf

große Distanz zu sehen. Mit 1-W-Luxeon-Emitter-LEDs habe ich gute

Erfahrungen gemacht, allerdings ist es eine recht teure Lösung. Die

einzelnen LEDs sind schon nicht gerade günstig, dazu kommt dann, dass

sie nur mit einer maximalen Spannung von knapp 3 V betrieben werden

dürfen, zumindest die, die ich verwendet habe. Gleichzeitig benötigt

eine LED einen Strom von rund 350 mA. Bisher habe ich deshalb immer

speziell dafür ausgelegte Schaltungen verwendet, die dann auch gleich

verschiedene Licht- und Blitzsequenzen realisieren können. So ein

Baustein ist aber nicht gerade günstig. Deshalb suchte ich einen Weg,

die 1-W-LEDs auf einfache Weise zu betreiben. Meine Lösung sind parallel

und seriell geschaltete LEDs mit dem Verzicht auf blinkende Lichter.

Wenn drei LEDs in Serie

|

|

|

¨ |

|

|

Ich habe sechs LEDs in meinem Modell verbaut: zweimal

Landescheinwerfer, je eine rote und grüne Positionsleuchte in den

Flächen, eine weiße im Heck und eine rote auf dem Seitenruder. Somit

konnte ich zweimal je drei seriell geschaltete Luxeon- LEDs parallel

schalten. Auf das Taxi-Licht am Bugrad als siebte LED habe ich

verzichtet, da mir dann noch zwei weitere LEDs für die nötige

Serienschaltung gefehlt hätten. Für die Spannungsreduktion von 0,7 V

sorgen zwei parallel geschaltete Dioden, die einen Strom von 6 A

aushalten sollen. Da diese Dioden kaum gekühlt werden (sie liegen ohne

Luftbewegung im Rumpf), habe ich diese Parallelschaltung gewählt; so

teilt sich der Beleuchtungsstrom von etwa 2,1 A auf die beiden Dioden

auf. Geschaltet wird bei mir einfach über ein kleines überzähliges

Mikroservo und einen mechanischen Schalter. Natürlich könnte man auch

einen elektronischen Schalter verwenden, der direkt über den Empfänger

geschaltet wird. Nicht vergessen darf man bei diesen Luxeon- LEDs eine hinten angeklebte, mindestens 20 mm lange Aluminiumhülse für die Wärmeabfuhr, die idealerweise mit einem speziellen Wärmeleitkleber verklebt wird. Tut man das nicht, kann eine solche LED im Dauerbetrieb schnell dem Hitzetod erliegen. Diese Beleuchtung hat inzwischen über die gesamte Saison 2011 ohne jede Beanstandung funktioniert.

|

|

|

|

|

|

Die RC-Ausrüstung Insgesamt

sind acht Servos verbaut: 2× Höhe, Bugrad/Seite, Beleuchtung, 2× Quer,

2× Landeklappen. Dazu kommen die beiden Motorregler. Da ich nur einen

Achtkanal-Empfänger verwenden wollte, habe ich die beiden

Höhenruderservos und die Motorregler jeweils auf einem Kanal

zusammengefasst. Bis auf die Höhenruderservos können überall Mikroservos

verbaut werden, die mindestens 11 Ncm Drehmoment aufweisen. Ich habe

mich für Hitec HS-55 im Flügel und HS-81 für das Bugrad/Seitenruder

entschieden. Beim Höhenruder müssen es aber zwingend dünne Exemplare mit

maximal 8 mm Dicke sein, sonst stehen sie über die Ruderkontur. Hier

genügen aber solche ab etwa 7 Ncm Drehmoment aufwärts völlig. Damit

sollte man sich auf der sicheren Seite bewegen, was die maximal zu

bewältigenden Ruderkräfte angeht.

|

|

|

|

|

|

Abschließende Arbeiten

Bespannt habe ich mein Modell mit Oracover-Folie, das Finish ist mit

Orastic- Selbstklebefolie ausgeführt. Die kleinen Schriftzüge auf der

Rumpfseite („Bundesamt für Landestopographie“ in vier Sprachen) habe ich

auf transparente Folie ausgedruckt und diese Streifen mit transparenten

Klebestreifen aufgeklebt.

|

|

|

|

|

|

Ein Traum zum Fliegen Ich

sage es gleich rundheraus: Die Twin Otter fliegt einfach super! Der

Erstflug, der am 13. Juni 2011 noch ohne endgültiges Finish stattfand,

verlief ohne Probleme, damals noch mit den microRex-Motoren. Die

Steigleistung ist gut, in einem geschätzten Winkel von etwa 30° kann man

Höhe machen. Geradeaus reicht etwas mehr als Halbgas für einen sicheren

Flug. Ein Looping kann mit Vollgas aus der Horizontalen heraus geflogen

werden. Aber so ein Modell ist ja nicht für den reinen Kunstflug

vorgesehen.

|

|

|

|

|

|

Die Landeklappen wirken für ein Modell dieser Größe sehr

gut. Beim Starten werden sie so weit abgesenkt, dass von oben gesehen

kaum ein Spalt zwischen Klappe und Flügel entsteht. So kann das Abheben

des Modells durch einen leichten Höhenruderausschlag eingeleitet werden.

Ohne Klappenunterstützung neigt das Modell etwas dazu, am Boden zu

kleben. So richtig kommen die Landeklappen aber bei der Landung zur

Geltung; dieses Verhalten kenne ich bisher nur bei deutlich größeren

Modellen. Die Twin Otter lässt sich bei vollen Klappen wunderbar im

Bodeneffekt ausschweben, um deutlich angestellt auf dem Hauptfahrwerk zu

landen. Übertreiben darf man es aber nicht, sonst kippt sie seitlich ab,

um unschön auf das Fahrwerk aufzuschlagen, was gar nichts mehr mit

Scale- Landungen zu tun hat. Einen Schwachpunkt hat auch dieses Modell, nämlich das Fahrwerk. Einmal ist es recht niedrig (wie beim Original), d.h., wenn man zu stark angestellt aufsetzt, kommt es wie beim Original zu einem „tail strike“, weil das Heck auf die Piste aufschlägt. Der Hecksporn ist hier absolut nötig, sonst zerkratzt man schnell das ganze Heck. Auch ist das Fahrwerk relativ hart (GFK-Bügel und Räder), darum springt das nicht sehr große Modell bei Unebenheiten auf der Piste etwas unnatürlich herum – aber damit kann ich leben. Die Beleuchtung kommt sehr gut zur Geltung. Wenn sich dann auch noch die Sonne dem Horizont zuneigt, sind vor allem die beiden Landescheinwerfer im Flügel einfach super. Da würde man am liebsten nur noch starten und landen, um das Flugbild mit voller Beleuchtung zu genießen.

|

|

|

|

|

|

Mein Fazit Insgesamt weist

die Twin Otter trotz der relativ geringen Größe das angenehme

Flugverhalten eines deutlich größeren Modells auf. Beim Rollen am Boden

kann sie aber nicht verhehlen, dass sie nicht sooo groß ist, wenn sie

über die Unebenheiten einer Piste hoppelt – da fehlt einfach die Masse,

um ein vorbildgetreues Einfedern der Fahrwerke zu zeigen. |

|

| Letzte Aktualisierung: 23. Oktober 2016 | |

| Copyright ©, Christian Forrer, alle Rechte vorbehalten | |