| 16.11.2013

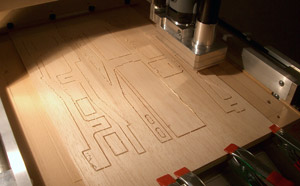

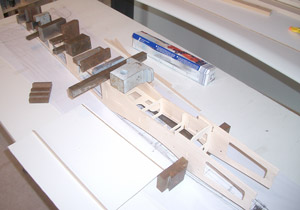

Was hier so einfach ausschaut, ist das Resultat von

Stunden an Vorbereitungsarbeiten. Vielleicht 5h hat es gedauert alle

Teile als DXF- Datei vorzubereiten und zu überarbeiten; das heisst alle

doppelten Linien zu entfernen von Teilen die schräge Kanten aufweisen.

Das geschieht immer dann wenn Schräge Schnitte gelegt werden oder in

einer Baugruppe direkt "gearbeitet wird". Das geht schneller,

hat aber die obigen Konsequenzen.

|

18.11.2013

Anschliessend mussten diese DXF- Dateien in das

Fräsprogramm übernommen werden. Dort wurden alle Fräskonturen und

Fixierungsstege definiert. Das waren dann wohl gegen 3-4h... Aufwand,

verteilt über etwa eine Woche, am Abend

|

20.11.2013

Das Fräsen selbst ging dann mit etwa 4h für alle

Teile recht schnell. Was hier aber noch gar nicht berücksichtigt ist,

ist der Aufwand der im CAD- Modell steckt.

Obwohl ich hier von einem schon bestehenden Modell

ausgegangen bin, sind das sicher nochmals etwa 35h an Arbeit gewesen...

Das heisst so viel schneller ist man mit einer Fräse nicht, aber

genauer

und mit mehr Möglichkeiten was Konturen angeht...

|

| 21.11.2013

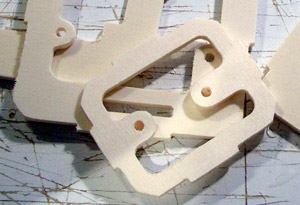

All die verschiedenen Teile müssen natürlich auch

noch entgratet werden. Insgesamt sind es 98 Frästeile die ich "in

die Hand" nehmen musste.

|

21.11.2013

Insgesamt war ich knapp vier stunden mit Entgraten

beschäftigt...

|

21.11.2013

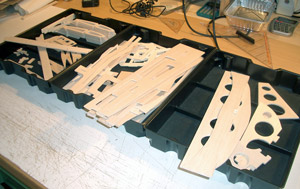

Total war ich also, rein für die Herstellung (ohne

CAD- Konstruktion) 5+3.5+4+4= 16.5h

Pro Teil macht das im Schnitt 10 Minuten... Man ist

also mit einer Fräse definitiv nicht schneller aber es mach Spass

|

| 22.11.2013

Die geteilten Bauteile werden zusammengeklebt. Das

sind neben dem Seitenruder vor allem die Rumpfteile. Die reinen

Rumpfwände werden durch total 12 Teile erstellt.

|

23.11.2013

Die mittleren Spanten werden auf einer Rumpfseite

ausgerichtet und verklebt. Anschliessend wird die andere Seitenwand

aufgesetzt.

|

24.11.2013

Nun kann das Heck "zusammen gezogen" werden

mit allen Spanten. Ausgerichtet auf dem Bauplan ergibt das einen

verzugsfreien Rumpf.

|

| 28.11.2013

Nach dem Einsetzten der Eckverstärkungen, wird das

Heck auch oben und unten verschlossen.

|

28.11.2013

Der Bug/Motorspant ist schon eingeklebt; eben werden

noch die Eckverstärkungen eingesetzt, um dann auch hier die obere und

untere Abschlussplatte verkleben zu können.

|

29.11.2013

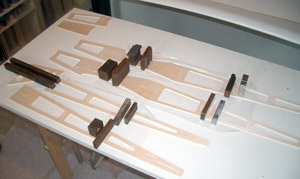

Die ersten Leisten für den Flügel sind schon mal

zugeschnitten und vor allem auch die Hauptholm- Zwischenleisten sind

gerade zusammengeklebt worden (jeweils in 2 Teilen vorgefräst worden).

Dann ging längere Zeit nichts mehr, da vor den

Weihnachten noch diverse andere Dinge zu erledigen waren.

|

| 23.12.2013

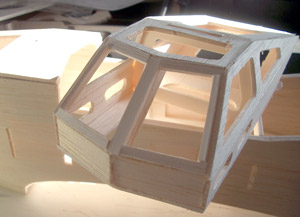

Es geht weiter; damit das Cockpit am ende auch passt

wird es direkt auf dem Rumpf aufgebaut.

|

26.12.2013

Schritt für Schritt werden die einzelnen Teile

zusammengeklebt.

|

26.12.2013

Am ende hab ich den Frontbereich bei den Fenster noch

etwas verstärkt; damit ist der Rohbau von Rumpf und Cockpit beendet.

|

| 27.12.2013

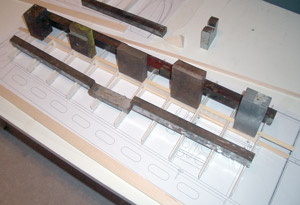

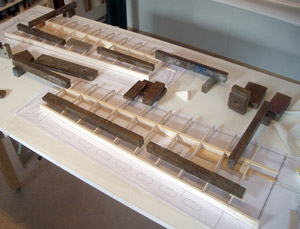

Beim Flügel wird zuerst der Obere Hauptholm mit der

Hauptholm- Zwischenleiste und den Flügelrippen verklebt. Der untere

Hauptholm dient dabei nur als Stütze.

|

28.12.2013

Die Hauptfahrwerksleisten sind vorbereitet. Die

Einfräsungen habe ich auf einer einfachen Fräsmaschine gefertigt.

|

28.12.2013

Jetzt kann der untere Hauptholm mit den

Hauptfahrwerksleisten eingeklebt werden.

|

| 29.12.2013

Der hintere Flügelabschluss wird, ausgerichtet auf

dem Bauplan, eingeklebt.

Es ist gar nicht mehr zu sehen, dass ich bei einer Hälfte zwei Rippen

vertauscht habe. Das "herausbrechen", und richtig platziert,

wieder einkleben hat doch etwas "genervt"...

|

30.12.2013

Die Flügelhälften sind zusammengeklebt und die nun

werden die Pappel- Verstärkungen für die Hauptfahrwerks- Aufnahmen

eingesetzt.

|

03.01.2014

Die Flügeloberseite ist komplett beplankt.

|

| 04.01.2014

Nach dem Beplanken der Flügelunterseite, werden die

Zwischenräume der Nasenleiste mit 3kant- Leisten aufgefüllt.

|

05.01.2014

Die Flügelabschlussteile sind aus einem 12mm

Balsabrettchen herausgeschnitten und zugeschnitzt.

|

08.01.2014

Die Randwirbel werden, als grob in Form gebrachte

Balsaklötze, angeklebt.

|

| 19.01.2014

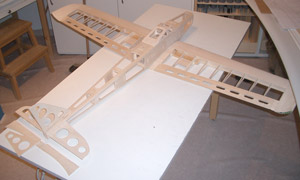

Der Rohbau ist fast schon fertig. Alles ist schon mal

grob verschliffen und wiegt zusammen 512g.

|

14.02.2014

Der Flügel wird hinten durch M4 Schrauben gehalten.

Eingeklebte Einschlagmuttern sorgen für einen dauerhaften Halt.

|

14.02.2014

Vorne übernimmt ein 3mm CFK- Stab für den Halt. Die

eigentliche Flügelhalterung für den Stift wird erst verklebt, nachdem

der Flügel korrekt ausgerichtet ist.

|

| 15.02.2014

Die Kabinenhaube wird vorne durch zwei aufgeklebte

Balsaplatten fixiert. Klarsichtfolie verhindert ein ungewolltes

Verkleben mit dem Rumpf.

|

15.02.2014

Zusammen mit einem Kabinenhaubenverschluss hinten,

sitzt diese Einheit "bombenfest" auf dem Rumpf.

|

16.02.2014

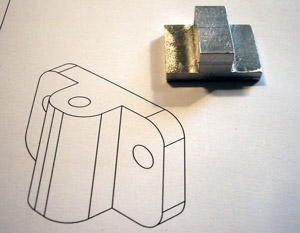

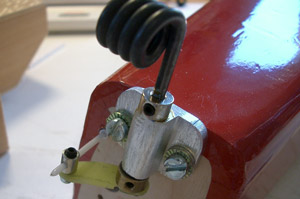

Der Bugrad- Lagerblock ist ais einem 12x20mm Aluprofil

gefertigt. Ich habe es gefräst, aber das kann man auch mit Säge und

Feile leicht herstellen (braucht nur etwas mehr Schweiss...)

|

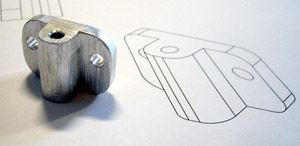

| 16.02.2014

Der fertig gebohrte, und mit der Feile gerundete,

Bugrad- Lagerblock.

|

16.02.2014

Die Akkurutsche muss noch eingebaut werden...

|

19.02.2014

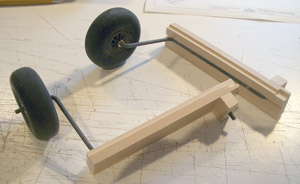

Das Bugfahrwerk wird so eingestellt/abgelängt, dass

am Ende ein Anstellwinkel von ca. 1.5° am Boden entsteht.

So sollte das Modell nicht am Boden "kleben" beim Start, aber

auch nicht unnötig Springen bei der Landung...

|

| 22.03.2014

Beim schleifen der Innenrundungen hat ein einfacher

Stahlzylinder sehr geholfen.

|

22.03.2014

Balsahobel, Stechbeutel und Schleifpapier; das genügt

um solche Randwirbelabschlüsse herzustellen.

|

22.03.2014

Die beiden Querruder werden über einen 6poligen MPX-

Stecker angeschlossen werden, der fest im Flügel montiert ist.

|

| 27.03.2014

Diese Sperrholzplättchen, nehmen die Funktion von

Unterlagsscheiben wahr.

|

28.03.2014

Der Rohbau ist fertig. Gerade mal 535g wiegen alle

Teile zusammen. Das ist ausnahmsweise deutlich weniger als nach dem CAD-

Modell. Dort habe ich die Dichtewerte wohl etwas zu stark

"aufgerundet"...

|

02.03.2014

Rot und weiss werden die dominierenden Farben...

|

| 05.03.2014

Die Grundbespannung ist fertig. Die Unterseite ist

grundsätzlich rot, der Rest weiss, ausser dem Bug vorne...

|

08.03.2014

Erste Finish- Arbeiten wurden erledigt bevor Ruder und

Leitwerk fertig montiert wurden.

|

09.03.2014

Die Querrunder mit den eingeklebten Ruderhebel sind

hier zu sehen. Die Ruderklappen schlage ich grundsätzlich mit Orastick

Selbstklebefolie an; die sind sicher UV- Beständig über Jahre... Das

Servo wird anschliessend auf das eingeklebte ABS- Plättchen geklebt,

mit Doppelseitigem Klebeband.

|

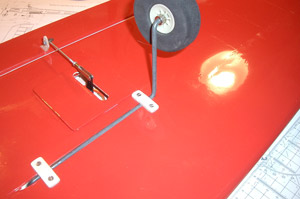

| 10.03.2014

Der Flügel ist "funktional fertig",

inklusive montiertem Hauptfahrwerk. Dieses ist etwas nach hinten

gebogen.

|

11.03.2014

Alle Ruderhörner sind aus 2mm Flugzeugsperrholz

gefertigt und werden eingeklebt in die Ruderklappen.

|

14.03.2014

Da ich keinen passenden Ruderhebel mehr hatte, musste

ich selbst einen bauen für das Bugfahrwerk. Im Stellring und der GFK-

Scheibe ist durchgehend ein M2-Gewinde geschnitten; dann die Schrauben

eingedreht und abgezwickt. Am Schluss ist alles noch mit dem Hammer

gestaucht und umgebogen worden. So hält die Einheit zuverlässig

zusammen...

|

| 14.03.2014

Die Länge des Bugfahrwerks wird so eingestellt, dass

sich rund 2.5" EWD am Flügel ergeben.

|

14.03.2014

Ganz wichtig ist bei Drahtfahrwerken, das Anschleifen

der Drähte für die Stellschrauben. Wer das nicht macht hat früher

oder später immer Probleme mit sich lösenden Fahrwerken (eher früher

als später...)

|

14.03.2014

Das fertig montierte und angelenkte Bugfahrwerk.

|

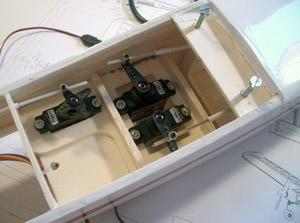

| 14.03.2014

Die Rumpfservos...

|

04.03.2014

Der Empfänger sitzt, mit doppelseitigem Klebeband,

auf einem eingeklebten Holzplättchen. Die Antennen sind 90°

gegeneinander ausgerichtet in Kunststoffröhrchen geführt.

|

15.03.2014

Der Hecksporn ist ein einfaches, in einen Schlitz im

Rumpf eingeklebtes Sperrholzplättchen.

|

| 15.03.2014

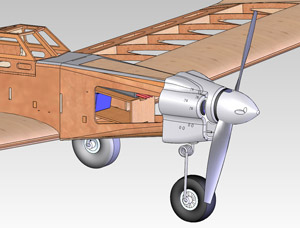

Als Motor kommt der Scorpion SII-3014-1220KV zum

Einsatz. Der Motorsturz ist im Motorspant schon berücksichtigt. Der

Seitenzug wird durch U-Scheiben eingestellt.

Beide Winkel sind Annahmen und müssen dann im Flug

noch kontrolliert werden...

|

15.03.2014

Die Tragflächen werden durch M4 Schrauben gehalten.

Ich verwende Zylinderschrauben mit Innen-6kt; auf die können mittels

aufgepresster Rändelhauben auf einfache und günstige Art, in

Rändelschrauben "verwandelt" werden.

Wer aber nicht ganz sicher ist bei Landungen, sollte eher

Kunststoffschrauben verwenden...

|

15.03.2014

Erster kompletter Zusammenbau. Der Motor läuft und

auch sonst gehen alle Ruder. Die grundlegende Programmierung ist auch

gemacht...

|

| 18.03.2014

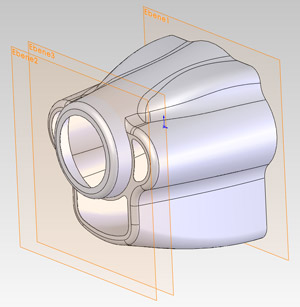

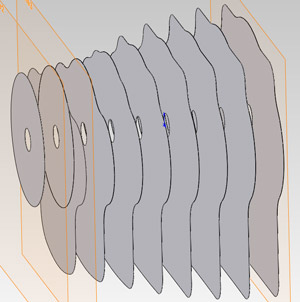

Ich habe mich jetzt doch dazu entschlossen, die

Motorhaube als GFK- Teil mit "(positiver) verlorener Form" zu

bauen.

|

18.03.2014

Sie wird so gross, dass rundherum ein Spalt zum Rumpf

bleibt, was zu einer guten Umströmung des Motors führen sollte.

So sollte die Kühlung des Antriebs eigentlich keine Probleme bereiten.

|

18.03.2014

Das Haubenmodell habe ich in einzelne Scheiben

aufgeteilt, mit denen dann das Haubenmodell aufgebaut werden soll...

|

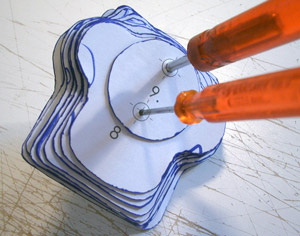

| 20.03.2014

Die ausgeschnittenen Kartonscheiben werden zusammen

"verbohrt". Die Kanten sind alle mit Filzstift eingefärbt.

|

22.03.2014

Zwischen den Scheiben sind 10mm Styroporplatten

verklebt. Nun wird die Form "herausgearbeitet" , um dann mit

Spachtel in die endgültige Form gebracht zu werden.

|

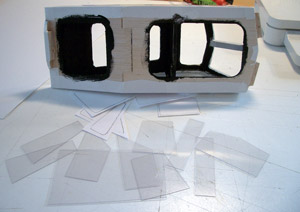

23.03.2014

Das Cockpit ist innen mit Farbe geschwärzt. Die

Scheiben sind anhand von einfachen Papierschablonen zugeschnitten...

|

| 23.03.2014

Mit Hilfe von Papier- Klebestreifen werden die letzten

Finisharbeiten "platziert"...

|

23.03.2014

Die Beschriftung ist mit selbstklebenden Buchstaben

erstellt (Papeterie).

|

26.03.2014

Das Modell für die Motorhaube ist fertig verschliffen

und die Kontur mit etwas Leichtspachtel noch korrigiert.

|

| 27.03.2014

Das Ganze ist mit Glasmatten und Epoxydharz

überzogen. Etwa drei Lagen mit Glasmattenresten die noch rum lagen vom

letzten laminierten Teil.

|

28.03.2014

Nach dem Aushärten wird das Innere herausgeschnitten,

mit Aceton die Resten des Styropor "herausgeschwemmt" und dann

mit einem Stechbeutel die Resten herausgeschabt. Zum Schluss wird mit

grobem Schleifpapier innen nachgeschliffen, dann passt das Innen schon

einmal.

|

30.03.2014

Aussen sind schon (grob) mit Polyesterspachtel die

Unebenheiten "ausgefüllt" worden und auch die

Frontausschnitte sind eingebracht; erste Anprobe.

Warum die Haube so gross geworden ist (?), dazu später mehr...

|

| 31.03.2014

Um die Motorhaube montieren zu können, wurden drei

Plättchen aus Pappelsperrholz an der Rumpfspitze aufgeklebt.

|

31.03.2014

Mit dieser bewährten Methode wurden die

Befestigungsbohrungen, auf der korrekt ausgerichteten Motorhaube,

angezeichnet.

|

01.04.2014

Die als "fertig" deklarierte Motorhaube.

Dafür, dass ich sie aus (teilweise älterem) Restmaterial gebaut habe,

bin ich ganz zufrieden... So war die Spachtelmasse schon fast zu alt zum

Verarbeiten ("bröckelig")...

|

| 02.04.2014

Auf beiden Rumpfseiten wurden solche

"Lufthutzen" eingeklebt...

|

02.04.2014

... diese leiten zusätzliche Luft in den Rumpf für

die Akku- und Reglerkühlung. Da diese "Hutzen" sehr steil

sind, sollten sie in der Haube selbst für etwas "Staudruck und

Wirbel" sorgen und so insgesamt die Kühlung des Motors

unterstützen...

|

02.04.2014

Die in den Rumpf geleitete Luft kann, neben den Ritzen

und Spalten, hinten bei der Cockpithaube, durch eine grosse Öffnung

wieder austreten.

|

| 03.04.2014

Das fertige Modell wiegt jetzt 1562g. Dabei ist ein

3S1P Akku mit 4000mAh eingebaut, der natürlich deutlich kleiner

ausfallen könnte, wenn gewünscht.

Die Flächenbelastung liegt aber auch so, bei nur 42.84 g/dm2.

Mit dem jetzt montierten Propeller erwarte ich einen maximalen

Standschub von etwas um die "2000g"...

44A bei 460W Eingangsleistung ist mit einem rund halb vollem Akku zu

messen; und gefühlt mehr Standschub als Gewicht vorhanden ist

|